銅プレス部品とその業界での用途を理解する

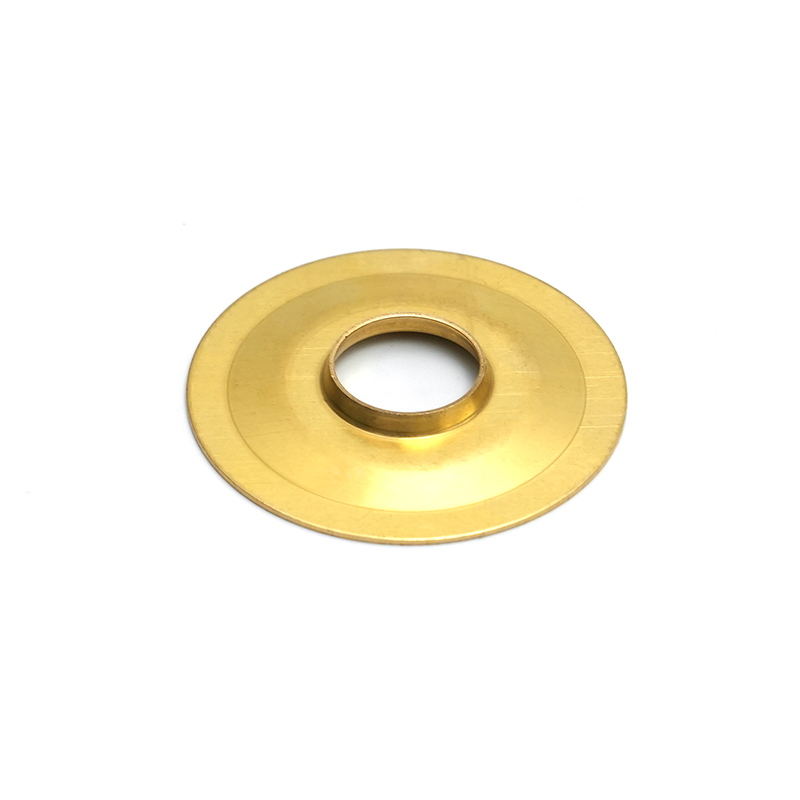

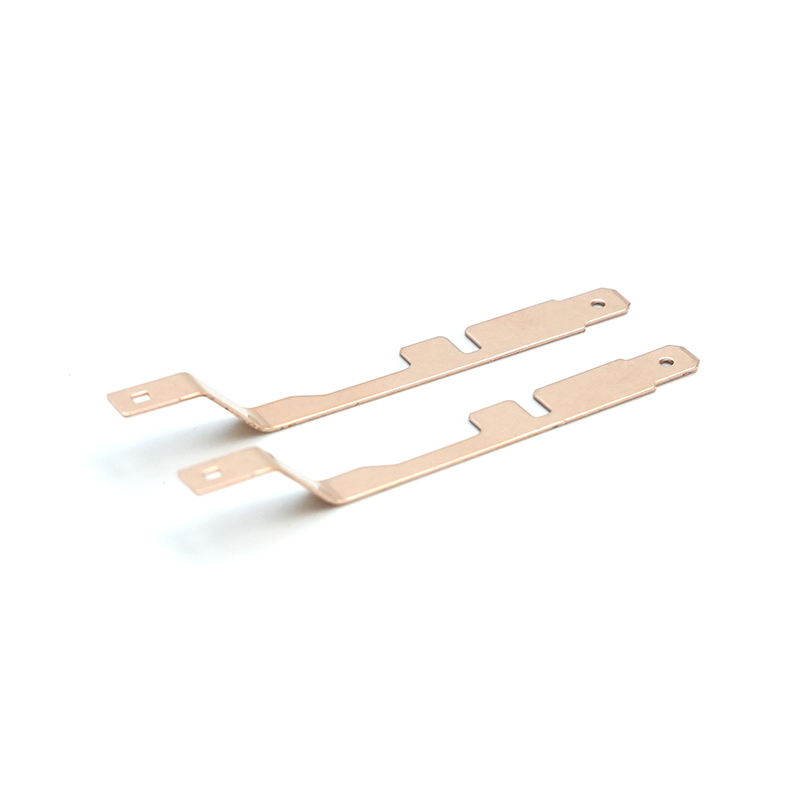

銅プレス部品 銅または銅合金のシートを特定の形状に打ち抜いて作成される精密成形部品です。優れた導電性、熱性能、耐食性により、多くの分野で不可欠なものとなっています。一般的な金属部品とは異なり、銅プレス部品は電気システムやハイサイクル機械アセンブリでの役割のため、厳密な寸法管理と表面品質が要求されます。

銅プレス部品に大きく依存している産業には次のようなものがあります。

- 電気および電子機器 - コネクタ、端子、バスバー用。

- 自動車 — センサー、リレー、接点、EV バッテリー システム用。

- 電気通信 - RF コネクタおよび導電性シールド用。

- 産業機械 - 耐摩耗性コンタクトおよびヒートシンク用。

銅プレス部品の材料選択

正しい銅材料を選択することは、スタンピング性能と最終用途の機能にとって重要です。材料特性は、成形性、強度、導電性、コストに影響します。一般的な銅材料には、純銅と真鍮や青銅などの銅合金が含まれます。

純銅グレード

純銅 (C11000、C10100 シリーズ) は、加工金属の中で最も高い電気伝導性と熱伝導性を備えています。最小限の抵抗が重要な電源コネクタや大電流バスバーに最適です。ただし、純銅は多くの合金に比べて引張強度が低いため、スタンピング時の亀裂を避けるために慎重なプロセス制御が必要です。

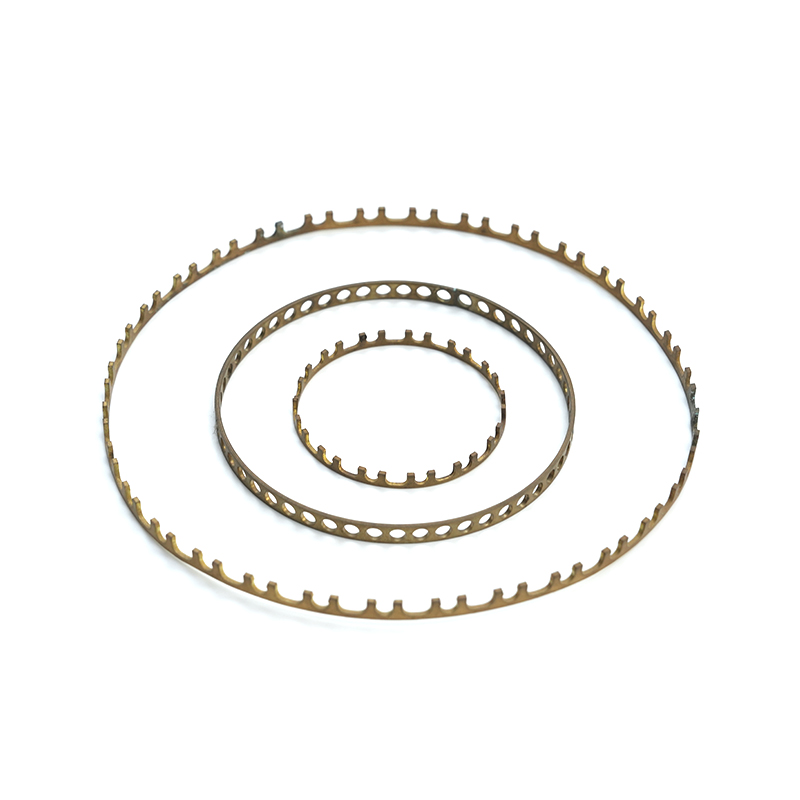

一般的な銅合金: 黄銅と青銅

真鍮 (銅-亜鉛) や青銅 (銅-錫) などの銅合金は、適度な導電性を維持しながら、強度と耐摩耗性を高めます。黄銅は成形性と機械的強度のバランスから、端子やスプリングコンタクトによく使用されます。ブロンズ バリエーションは、耐食性や摩擦性能の向上が必要な環境に選択されます。

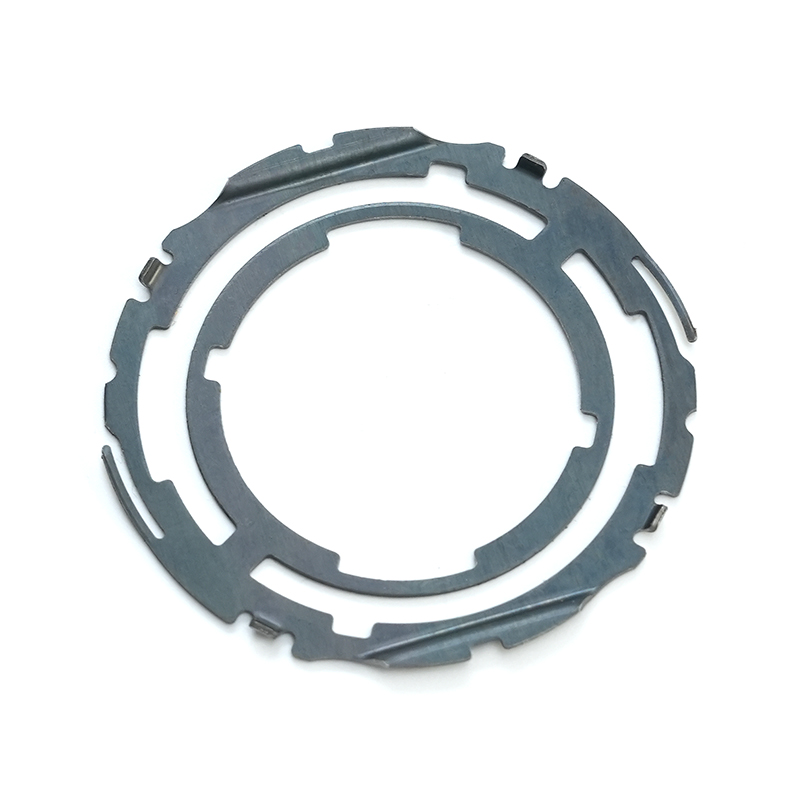

銅プレス部品の設計原則

銅プレス部品の効果的な設計は、単なる形状にとどまりません。優れた設計により、製造が容易になり、スクラップが削減され、機能的パフォーマンスが保証されます。エンジニアは部品開発時に次の原則を指針とします。

- 均一な壁厚を維持する: 厚さが不均一であると、成形中に破れやスプリングバックが発生する可能性があります。

- 鋭い内側の角を避ける: 半径を使用して材料の流れを改善し、応力集中を軽減します。

- バリや鋭いエッジを最小限に抑える: 公差と仕上げ要件を指定して、二次バリ取りコストを削減します。

- スプリングバック効果を考慮してください。 銅合金は成形後に跳ね返る可能性があります。設計上の余裕がこれを補います。

公差と機能の仕様

銅プレス部品は、他の機械アセンブリや電気アセンブリと嵌合するため、多くの場合、厳しい公差が必要となります。機能に応じて公差を指定します。たとえば、電流容量に影響を与える接点の幅や、ハウジングに適合するピンの直径などです。公差を厳しくすると工具の複雑さとコストが増加する可能性があるため、設計のニーズと生産の実現可能性のバランスを考慮してください。

銅プレス部品の製造工程

銅スタンピングでは、金型やプレスを使用して、平らなシートまたはコイル材料を複雑な部品に変換します。さまざまなプロセスのバリエーションが、さまざまな体積や形状に適しています。

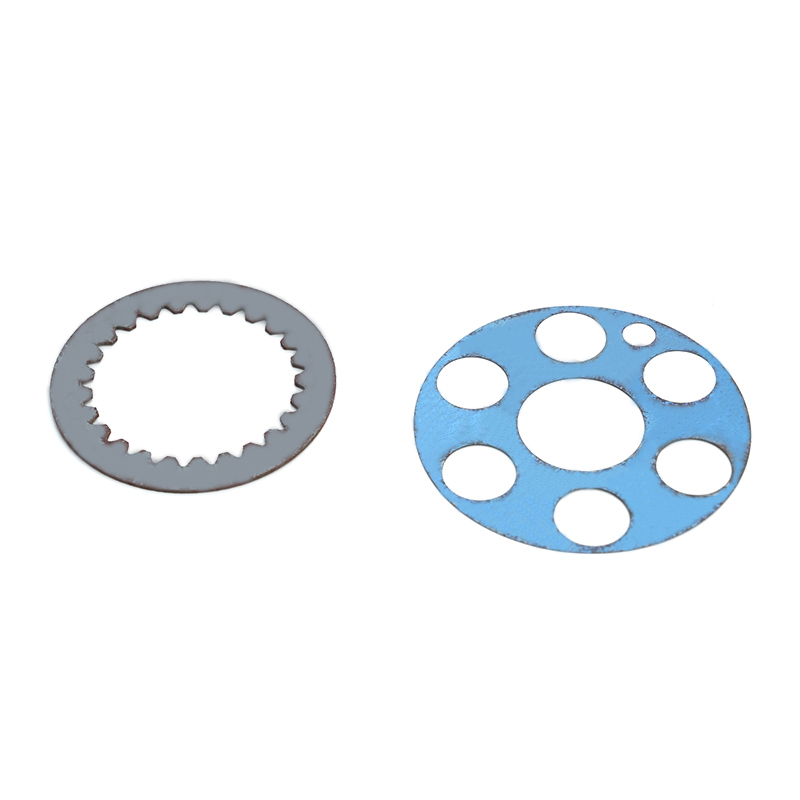

ブランキングとピアシング

ブランキングでは、シートまたはコイルから初期形状を切り出します。ピアスを使用すると、穴や内部の切り欠きが生じます。これらの操作は、反復可能なフィーチャを生成するために順送金型の最初の段階で行われることがよくあります。高精度のブランキングによりバリの発生が軽減され、下流の成形品質が向上します。

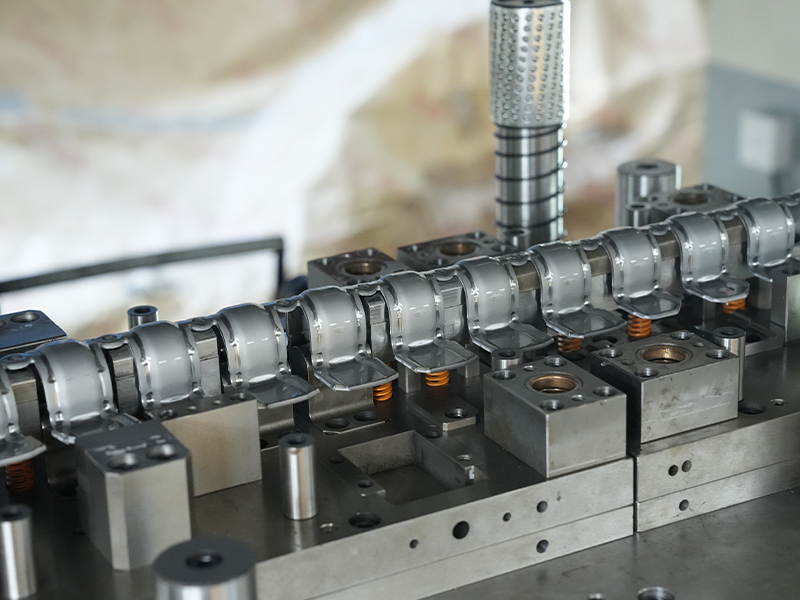

順送金型スタンピング

順送金型スタンピングでは、単一の金型セット上で一連のステーションを使用します。各ステーションでは、曲げ、コイニング、成形などの操作を追加して、1 回のプレス サイクルで完全な部品を構築します。順送スタンピングは速度と再現性の点で大量生産に最適ですが、工具コストが単純な金型よりも高いため、中規模から大規模な生産に最適です。

精密なエッジを実現するファインブランキング

ファインブランキングは、非常に滑らかなエッジと厳密な寸法制御を必要とする部品に特化したプロセスです。歪みを低減するために高圧で精密に加工された金型を使用します。従来のスタンピングよりも高価ではありますが、ファイン ブランキングは、重要な電気接点や精密機械部品に適した、優れた幾何学的精度を備えた部品を製造します。

銅スタンピング用の工具とプレスの選択

工具とプレスの選択は、生産品質、サイクル タイム、コストに直接影響します。銅材料は延性に優れていますが、急速に加工硬化する可能性があるため、工具は堅牢で正確に位置合わせされている必要があります。

ダイの材料とコーティング

A2 や D2 などの高炭素工具鋼は、耐摩耗性と靭性により、スタンピング金型によく使用されます。大量生産の場合、摩擦を軽減し寿命を延ばすために、工具鋼に TiN や DLC などのコーティングが施される場合があります。ファインブランキング金型は、多くの場合、さらに硬い材料とより頻繁なメンテナンスを必要とします。

銅スタンピング用のプレスの種類

機械プレスは、順送スタンピングの高速性と再現性を実現します。精密な作業やストロークが長い場合には油圧プレスを選択することもできます。サーボ プレスは、可変速度と滞留時間のプログラム可能な制御を提供し、複雑な形状の成形制御を向上させます。

銅プレス部品の品質管理と検査

品質保証により、銅プレス部品が指定された性能基準を満たしていることが保証されます。堅牢な検査計画により、部品の信頼性が向上しながら、スクラップややり直し作業が削減されます。

寸法検査

重要な寸法を検証するには、校正済みのゲージ、CMM (三次元測定機)、または光学コンパレータを使用します。大量の実行の場合、自動ビジョン システムはフィーチャをインラインで検査し、逸脱を早期に発見できます。

表面仕上げとバリ管理

表面仕上げは、電気接触抵抗とアセンブリのフィット感に影響します。表面に傷、穴、またはバリがないか検査します。タンブリング、ブラッシング、またはマイクロバリ取りプロセスによるバリ取りが必要になる場合があります。明確にするために、表面仕上げ要件をミクロン (Ra) で指定します。

機械的および電気的試験

用途に応じて、引張強度、曲げ性能、導電性をテストします。電気接点は負荷をかけた状態で接触抵抗をテストする必要があります。テストプロトコルを文書化して、再現性と顧客基準への準拠を保証します。

コスト要因とリードタイムの考慮事項

プロジェクトの初期段階でコストとリードタイムを見積もることは、現実的な期待値を設定するのに役立ちます。主なコスト要因には、材料の種類、部品の複雑さ、工具設計、生産量が含まれます。銅合金は鋼鉄やアルミニウムよりも高価になる傾向があるため、設計を最適化することで無駄を減らし、コストを削減できます。

| コスト要因 | 影響 | 注意事項 |

| 材質の種類 | 高 | 合金と純銅 |

| ツールの複雑さ | 高 | プログレッシブダイと単純なダイ |

| 生産量 | 中 | 規模の経済 |

| 検査要件 | 中 | インライン検査と最終検査 |

リードタイムは、ツーリングの設計と承認サイクルに影響されます。カスタム順送金型の場合、設計と試運転に数週間かかる場合がありますが、単純なスタンピング ツールの場合はより早く納品できます。サプライヤーと早期に連携することで遅延を軽減できます。

適切な銅スタンピングサプライヤーの選択

銅スタンピングの専門知識を持つサプライヤーを選択することで、品質とタイムリーな納品が保証されます。ツーリング能力、材料経験、生産能力、検査システムに基づいて潜在的なパートナーを評価します。大規模な実行にコミットする前に、サンプルまたはプロトタイプをリクエストして機能を検証してください。