現代製造におけるステンレス鋼プレス部品を理解する

ステンレスプレス部品 は、機械プレスとカスタム工具を使用してステンレス鋼シートを成形することによって製造される精密成形コンポーネントです。これらの部品は、その強度、耐食性、寸法安定性により、自動車、エレクトロニクス、医療機器、産業機器、民生品などに幅広く使用されています。一般的な金属成形とは異なり、ステンレス鋼のスタンピングでは、大規模で一貫した品質を達成するために、材料特性、工具設計、およびプロセスパラメータを注意深く制御する必要があります。

メーカーは、厳しい公差、再現性、長い耐用年数を備えた大量生産が必要な場合に、ステンレス鋼のプレス部品を選択します。このプロセスは、機械的ストレスや環境暴露に耐える必要があるブラケット、クリップ、エンクロージャ、端子、シールド コンポーネント、構造補強材に適しています。

プレス用途に使用される主なステンレス鋼グレード

スタンピングを成功させるには、適切なステンレス鋼グレードを選択することが重要です。各グレードは、異なる成形特性、耐食性レベル、およびコストの考慮事項を提供します。最も一般的に使用されるグレードは、成形性と機械的性能のバランスが取れています。

- 304 ステンレス鋼は、優れた耐食性、良好な延性、および幅広い入手可能性により、ステンレス鋼スタンピング部品として最も一般的な選択肢です。

- 316 ステンレス鋼は化学薬品や塩水に対する耐性が強化されているため、海洋、医療、食品加工部品に適しています。

- 430 ステンレス鋼は、磁気特性と材料コストの削減が必要な場合によく使用されるフェライトグレードです。

材料の厚さ、木目の方向、表面仕上げもスタンピング性能に影響します。より薄いゲージにより成形性が向上し、一貫した粒子配向により成形中の亀裂や歪みが軽減されます。

コアステンレス鋼のプレス加工の説明

ステンレス鋼のプレス部品は、多くの場合、単一の生産ラインで組み合わせられるいくつかの成形技術を通じて製造されます。プロセスの選択は、部品の形状、生産量、公差要件によって異なります。

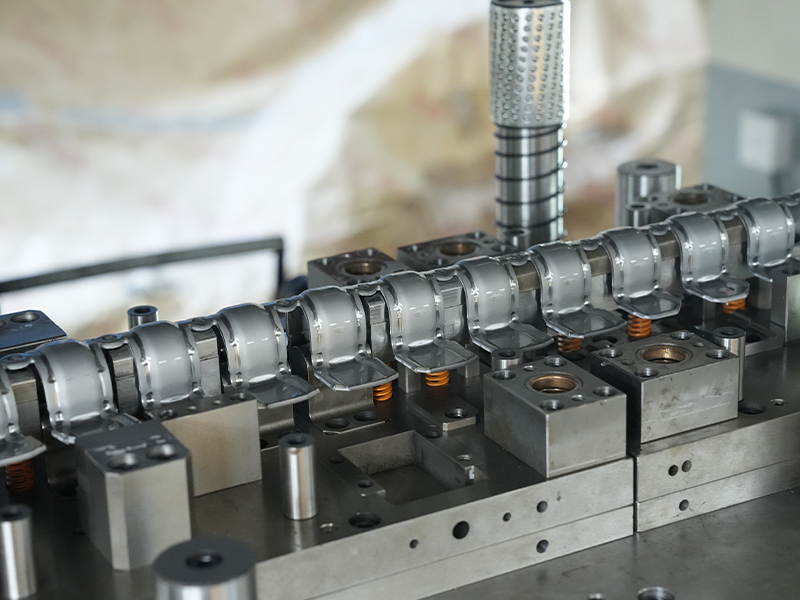

順送金型スタンピング

順送スタンピングでは、単一の金型内で一連のステーションを使用して、ブランキング、穴あけ、曲げ、成形などの複数の操作を実行します。この方法は、複雑な形状と厳しい公差を持つ大量のステンレス鋼のプレス部品に最適です。取り扱いを最小限に抑え、サイクルタイムを短縮し、一貫した部品品質を保証します。

深絞り加工

深絞り加工は、ハウジングや円筒部品など、ステンレス鋼のプレス部品が直径に対してかなりの深さを必要とする場合に使用されます。プロセス中の破れやしわを防ぐには、適切な潤滑剤、延伸比、および材料の選択が不可欠です。

ファインブランキング

ファインブランキングにより、滑らかなエッジと最小限のバリを備えた部品が生成されるため、高精度と優れたエッジ品質が必要なステンレス鋼部品に適しています。このプロセスは、ギア、ロック機構、安全性が重要な部品によく使用されます。

ステンレス鋼スタンピングの金型設計の考慮事項

ツーリングの設計は、ステンレス鋼スタンピング部品の効率、寿命、生産品質に直接影響します。ステンレス鋼は炭素鋼よりも硬く、摩耗性が高いため、金型は耐久性と精度を考慮して設計する必要があります。

- 金型の材料には、摩耗や変形に耐えるために硬化工具鋼や超硬インサートが含まれることがよくあります。

- バリの形成と工具の応力を軽減するには、パンチとダイ間の適切なクリアランスが重要です。

- ストリッピングおよびガイド システムは、位置合わせを維持し、材料の歪みを防ぐのに役立ちます。

適切に設計された工具により、ダウンタイムが短縮され、部品の一貫性が向上し、ステンレス鋼スタンピング部品の長期的な生産コストが削減されます。

プレス部品の公差管理と精度

精度はステンレス鋼のプレス部品の主な利点の 1 つです。厳しい公差を達成するには、材料特性、プレス精度、工具の品質を調整する必要があります。一般的な公差の範囲は、部品の複雑さと厚さに応じて ±0.05mm ~ ±0.1mm です。

| 厚さの範囲 | 達成可能な許容差 | 代表的な用途 |

| 0.3~0.8mm | ±0.05 mm | 電子機器、端子 |

| 0.8~2.0mm | ±0.1 mm | 自動車用ブラケット |

一貫した公差管理により、組み立ての問題が軽減され、量産環境での互換性が向上します。

ステンレス鋼プレス部品の表面仕上げオプション

プレス後の表面仕上げにより、ステンレス製プレス部品の外観、耐食性、機能性が向上します。仕上げ方法は、部品の最終用途要件に適合する必要があります。

- バリ取りにより鋭利なエッジが取り除かれ、取り扱いや組み立て時の安全性が向上します。

- 研磨により、表面の平滑性が向上し、目に見えるコンポーネントの美しさが向上します。

- 不動態化は、表面の汚染物質を除去することにより耐食性を向上させます。

適切な仕上げプロセスを選択すると、製品の寿命が延び、メンテナンスの必要性が軽減されます。

ステンレス鋼スタンピングにおける品質管理の実践

品質管理は、特に規制された産業において、ステンレス鋼プレス部品の一貫性を維持するために不可欠です。検査方法は最終段階にのみ適用されるのではなく、生産プロセス全体に統合されています。

一般的な品質管理の実践には、ノギスや三次元測定機を使用した寸法検査、表面欠陥の目視検査、認証記録による材料検証が含まれます。統計的プロセス管理は、傾向を監視し、欠陥が発生する前に逸脱を防ぐために適用されることがよくあります。

スタンピングプロジェクトのコスト要因と設計の最適化

ステンレス鋼のプレス部品のコストは、材料のグレード、厚さ、工具の複雑さ、生産量によって異なります。工具への投資は多額になる可能性がありますが、生産量が増えると単位コストは急速に減少します。

設計の最適化はコスト削減に大きな役割を果たします。曲げを簡素化し、均一な肉厚を維持し、二次作業を最小限に抑えることで、性能を犠牲にすることなく製造効率を大幅に向上させることができます。

業界を超えた実用的なアプリケーション

ステンレス製のプレス部品は、耐久性と生産効率を兼ね備えているため、さまざまな業界で使用されています。自動車製造においては、構造の完全性と安全システムをサポートします。電子機器では、シールド、接地、正確な接続を提供します。医療および食品加工産業は、衛生性、耐食性、長期信頼性の点でステンレス鋼のプレス部品に依存しています。

ステンレス鋼スタンピングの技術的および実用的な側面を理解することは、エンジニアやバイヤーが十分な情報に基づいた意思決定を行うのに役立ち、予算と生産スケジュール内で部品が確実に性能期待を満たせるようにします。