I.メタルスタンピングパーツ:産業の礎石の秘密

現代産業のグランマップでは、 部品のスタンピング 不可欠な固体リベットのようなもので、さまざまな産業リンクを密接に接続し、工業用建物の安定した構造をサポートしています。私たちが毎日携帯する電子機器への毎日の旅行に依存している車から、家のさまざまな家電製品から建設分野の主要なコンポーネントまで、金属スタンピング部品はどこにでもあり、その重要性は自明です。それらは産業分野の礎石と呼ぶことができます。

自動車製造業を例にとってください。これは、金属スタンピング部品に最も広く使用され、重要なフィールドの1つです。車の誕生は、何千もの金属スタンピング部品とは分離できません。車のボディの外側の殻から内部エンジン部品、シャーシ構造部品などに至るまで、車に安定した構造と滑らかな外観を与え、車が高速で運転しているときにさまざまなストレスと荷重を負います。その品質は、車の安全性、快適性、性能に直接関係しています。エレクトロニクス業界では、金属スタンピング部品も重要な役割を果たします。携帯電話、コンピューター、カメラなどの電子デバイスの金属シェル、内部コネクタ、端子、その他の精度部品はすべて、金属スタンピングテクノロジーの傑作です。これらのスタンピング部品は、電子機器の電気性能を保証するだけでなく、それらに強固な物理的保護を提供するため、機器は毎日の使用においてさまざまな外部の影響に耐えることができます。

ホームアプライアンス業界では、金属スタンピング部品の適用もどこでも見ることができます。シェル、ブラケット、ベース、および冷蔵庫、洗濯機、エアコンなどの家電製品の他の部分は、主にスタンピングによって作られています。家電製品の構造的強さを確保しながら、彼らはまた、多様なデザインを通じて消費者の美しさと実用性の追求に会うことができます。建設の分野では、金属スタンピング部品を使用して、ドアや窓、カーテンウォール、鋼構造などの主要なコンポーネントを製造しています。彼らは、建物の膨大な重量とさまざまな自然力のテストを担い、建物の安全性と安定性に大きな貢献をしています。

多くの産業における金属スタンピング部品の幅広いアプリケーションと重要な役割により、工場でその生産プロセスを深く探索することが特に重要であるためです。これは、工業生産とマスターアドバンスド製造技術の秘密を理解するのに役立つだけでなく、関連産業の発展のための強力な技術サポートと革新的なアイデアを提供し、より効率的で正確でインテリジェントな方向に向かって産業分野全体を促進します。次に、一緒に工場に行き、金属スタンピング生産プロセスの謎を明らかにしましょう。

ii。青写真計画:最初に設計

(i)需要分析とコミュニケーション

金属スタンピング部品の生産プロセスでは、設計リンクは建物の礎石のようなものであり、重要な役割を果たし、需要分析とコミュニケーションがデザインの扉を開く鍵です。金属スタンピング部品を生産するタスクを受けるとき、設計者の最初のタスクは、顧客または関連部門との詳細かつ包括的なコミュニケーションを実施することです。

多くの場合、顧客のニーズは多様で複雑であるため、すべての主要な情報を正確にキャプチャするために、設計者が鋭い洞察と優れたコミュニケーションスキルを持つ必要があります。機能に関しては、さまざまな産業の金属スタンピング部品やさまざまな目的のために、まったく異なる機能要件があります。たとえば、航空宇宙フィールドの部品のスタンピングは、複雑な高高度環境での航空機の大きなストレスに耐えながら、胴体の重量を減らし、飛行性能を改善するために、非常に高い強度と軽量の特性を持つ必要があります。電子機器の精密スタンピング部品は、電子信号の安定した伝送と通常の操作を確保するために、良好な導電率と寸法精度に焦点を当てています。パフォーマンスに関しては、高温抵抗、耐食性、耐摩耗性などのパフォーマンスインジケーターは、アプリケーションシナリオによって異なります。自動車エンジン内のスタンピングパーツは、高温、高圧、強い腐食環境で長時間安定して作業できる必要があります。屋外で使用される金属の構造部品は、風、雨、紫外線などの自然な要因による侵食に耐えるために、優れた気象抵抗と腐食抵抗がなければなりません。

外観デザインも無視すべきではありません。それは製品の美学だけでなく、製品の市場競争力にも密接に関連しています。消費者の美的レベルの継続的な改善により、製品の外観の要件はますます厳しくなりつつあります。いくつかのハイエンド電子製品の金属殻は、製品のハイエンドの品質とファッション感覚を示すために、ラインの究極の滑らかさと絶妙な表面テクスチャを追求します。家庭用品のスタンピング部分は、全体的なホームスタイルとの調整にもっと注意を払い、ユニークな形と色のマッチングを通して家環境に美しさを加えます。

顧客のニーズを完全かつ正確に理解するために、設計者は通常、さまざまな通信方法を使用します。対面のコミュニケーションに加えて、彼らはまた、あらゆる状況でタイムリーなコミュニケーションを確保するために、電話会議やビデオ会議などの遠隔方法を通じて顧客との密接な連絡を維持します。同時に、デザイナーは、製品マニュアル、技術仕様、参照サンプルなどの顧客が提供する関連情報も収集します。これらの資料は、デザイナーが製品の背景と需要の詳細を深く理解するのに役立つ貴重な手がかりのようなものです。コミュニケーションプロセス中、設計者は専門知識を使用して、顧客が提起した曖昧なまたは不合理な要件を説明および導き、専門的な提案とソリューションを提供します。これにより、最終設計は顧客の実際のニーズを満たすだけでなく、エンジニアリングデザインの原則と仕様を満たすことができます。

(ii)CADソフトウェアを使用した正確な図面

顧客のニーズを完全に理解した後、デザイナーはCAD(コンピューター支援設計)などのプロのソフトウェアを使用して、心のアイデアを正確な製品図面に変換します。これは、金属スタンピングパーツの設計プロセスのコアリンクです。 CADソフトウェアは、強力な機能と高精度の描画機能を備えた近代的な工業デザインの不可欠なツールになり、デザイナーに幅広い創造的な空間と効率的なデザイン手段を提供します。

CADソフトウェアを使用して製品図面を描画する場合、設計者はまず製品の全体的なレイアウトと基本的な形状を決定する必要があります。これには、以前のコミュニケーションから得られた情報に基づいて、ソフトウェアに製品の一般的な概要を構築する必要があります。たとえば、自動車エンジンのシリンダーヘッドスタンピングの場合、設計者は最初に長方形や不規則なポリゴンなどの主要な形状を決定し、さまざまな取り付け穴やインジェクター穴などの重要な部品の場所とおおよそのサイズを決定します。基本的な形状を決定する過程で、設計者は、製品の機能的要件と製造プロセスを完全に検討し、設計の合理性と製造可能性を確保します。

次に、製品サイズ、形状、耐性などの重要なパラメーターに正確に描画され、注釈が付けられます。寸法精度は、金属スタンピング部品の品質の重要な指標の1つであり、製品のアセンブリと性能に直接影響します。 CADソフトウェアは、豊富な描画ツールと正確な寸法機能を提供します。設計者は、特定の値を入力するか、測定ツールを使用することにより、各部品のサイズを正確に決定できます。たとえば、精密な電子コネクタのスタンピング部分の場合、ピンの寸法耐性を±0.01mm以内に制御する必要があります。これにより、設計者はCADソフトウェアで非常に正確に描画して注釈を付け、その後の処理プロセスがこの高度の高度の要件を満たすことができるようにします。

形状の描画には、高度な精度も必要です。金属スタンピング部品には、単純な平らな部品から複雑な3次元湾曲部品まで、さまざまな形があります。複雑な形状の部品をスタンプするために、設計者はCADソフトウェアの表面モデリング関数を使用して、制御ポイント、曲線、および表面を作成することにより、製品の3次元形状を正確に構築します。たとえば、車のボディカバーの表面は通常、複雑な湾曲した表面形状を持っています。設計者は、NURBS(不均一な合理的Bスプライン)表面などのCADソフトウェアの高度な表面モデリングツールを使用して、体表面のすべての曲線とすべての表面を正確に描写する必要があります。そのため、空力の要件を満たすだけでなく、美しい外観ラインも示します。

耐性マーキングは、CAD描画プロセスの重要な部分でもあります。許容範囲とは、製造プロセス中の製品の精度要件を反映する許容サイズの変動範囲を指します。合理的な耐性設計は、製品の品質とパフォーマンスを確保するだけでなく、製造コストを削減することもできます。設計者は、製品の使用要件と製造プロセスレベルに従って、CAD図面上の各サイズの許容範囲の範囲を正確にマークします。たとえば、エンジンピストンの一致する部分やシリンダーライナーなど、一致する精度の高い要件を持つ一部のスタンピング部品の場合、許容範囲は非常に厳密に制御できます。一部の非批判的な部分の寸法の場合、許容範囲は適切に緩和できます。

描画プロセス中、設計者は、レイヤー管理、ブロック定義、パラメトリック設計などのCADソフトウェアのさまざまな補助機能も使用して、描画効率と精度を向上させます。レイヤー管理関数は、簡単な管理と編集のために、さまざまなレイヤーに、等高線、寸法線、許容範囲の注釈など、さまざまな種類のグラフィック要素を配置できます。ブロック定義関数は、簡単な再利用のためのブロックとして、標準部品、シンボルなどの一般的に使用されるグラフィック要素を定義できます。パラメトリック設計関数により、設計者はパラメーターを変更してグラフィックを自動的に更新し、設計の柔軟性と効率を大幅に改善できます。

(iii)設計レビューと最適化

CAD図面が完了すると、設計作業の終了を意味するものではありません。次に、設計レビューを実施するために複数の関係者を組織する必要があります。これは、設計の品質を確保し、潜在的な問題を発見し、最適化するための重要なリンクです。デザインレビューはブレーンストーミングプロセスです。さまざまな専門的な背景の人々を参加させることにより、設計計画は複数の角度から包括的かつ深くレビューおよび評価されます。

設計レビューに関与する人々には、通常、デザイナー、プロセスエンジニア、金型エンジニア、品質管理担当者、生産マネージャー、顧客代表が含まれます。設計計画の主な作成者として、デザイナーは、デザインのアイデア、製品機能、構造的特性、およびさまざまなパラメーターを詳細に決定するための基礎を導入する責任があります。プロセスエンジニアは、スタンピングプロセスの選択、カビの設計と製造の難しさ、生産機器の適用性など、製造プロセスの観点から、実際の生産プロセスにおける設計計画の実現可能性を評価します。金型エンジニアは、金型の構造設計、強度の計算、生命予測、維持に焦点を当てます。品質管理担当者は、設計計画が品質要件を満たすことができるように、品質基準と検査仕様に従って、製品の次元の精度、表面品質、パフォーマンスインジケーター、その他の側面を厳密にレビューします。生産管理担当者は、生産効率、コスト管理、生産計画などの要因を考慮し、最適化の提案を提案して、設計計画を生産の現実に合わせてより一致させます。顧客担当者は、製品の機能、外観、ユーザーエクスペリエンスについて、ユーザーの観点から意見を表明し、設計計画が顧客のニーズと期待を満たすことができるようにします。

レビュープロセス中、すべての関係者の担当者がデザイン図面の詳細なレビューを実施し、さまざまな角度から質問と提案を提起します。たとえば、プロセスエンジニアは、スタンピングプロセスの配置が不合理であり、生産効率が低くなったり、スクラップ率の増加をもたらすことがあることを発見する場合があります。現時点では、スタンピングプロセスシーケンスを調整するか、金型構造を改善するために、デザイナーと話し合う必要があります。金型エンジニアは、金型の特定の部分は十分に強くなく、使用中に損傷を与える傾向があり、金型の材料の選択または構造設計を最適化する必要があることを指摘するかもしれません。品質管理担当者は、製品の特定の次元耐性要件は、既存の生産条件の下で保証するのが厳しすぎて困難であることを発見する場合があります。デザイナーと交渉して、製品の品質が影響を受けないようにしながら、許容範囲を適切に緩和する必要があります。顧客担当者は、色、形状、表面処理方法などの製品の外観設計に関するいくつかの変更提案を提案する場合があります。設計者は、顧客のフィードバックに基づいて、デザインプランに対応する調整と最適化を行います。

レビュープロセス中に提起された質問と提案のために、設計チームは詳細な分析と研究を実施し、対応する最適化尺度を策定します。これには、サイズ、形状、耐性などのパラメーターの調整など、設計図の部分的な変更が含まれる場合があります。また、製品の構造形式の変更、材料の選択、スタンピングプロセスの変更など、設計計画全体の再概念化と最適化が必要になる場合があります。最適化プロセス中、設計チームはCADソフトウェアの機能を最大限に活用して、修正された設計計画をシミュレートおよび分析し、それを検証して、最適化された設計計画がさまざまな要件を満たし、実際の生産プロセスの問題を回避できることを確認します。

デザインのレビューと最適化は反復プロセスです。設計計画は、すべての当事者が設計計画のコンセンサスに達し、設計計画が製品の機能、パフォーマンス、外観、製造プロセス、品質管理、生産効率とコスト、その他の要因を完全に検討しており、科学的で実現可能であり、その後の金型製造とスタンピング生産のための強固な基盤を築くと信じています。

iii。材料の選択:品質の源

(i)材料特性と適応性

材料の選択は、高層ビルの礎石と同様に、金属スタンピング部品の生産に重要な役割を果たし、製品の品質とパフォーマンスを確保するための重要な要素です。コールドロールスチールプレート、ステンレス鋼プレート、アルミニウムプレートなどの一般的な金属材料は、それぞれ異なる特性を持ち、異なる製品で適応性を決定します。

良好な表面の品質と寸法精度で知られるコールドロールスチールプレートは、高精度製品を作成できる繊細な職人のようなものです。その機械的特性とプロセスのパフォーマンスも比較的優れており、熟練したダンサーのように、スタンピング、曲げ、その他の処理操作を簡単に実行でき、処理プロセス中に優雅な姿勢を示します。ただし、コールドロールスチールプレートの腐食抵抗は比較的弱く、余分な注意が必要な繊細な花のようです。高い耐食性を必要としないが、電子機器や小さな機械部品のハウジングなどの寸法精度と表面の品質のための高い要件を持ついくつかの製品では、コールドロールされた鋼板が理想的な選択です。たとえば、携帯電話のシェルの製造には、コールドロールスチールプレートがよく使用されます。スタンピングプロセスは、絶妙な外観を形作るために使用され、その後、表面処理が行われ、美しい外観と特定の保護特性を実現します。

ステンレス鋼プレートは、優れた腐食抵抗と高強度のために、材料産業の「スチールガード」として知られています。湿度の高い環境であろうと、化学侵食に直面しても、それはそのポストに固執し、安定した性能を維持することができます。その表面は滑らかで美しく、鎧の戦士のように、外部の課題を恐れるように、良好な酸化抵抗と耐摩耗性があります。ステンレス鋼プレートは、食品加工、医療機器、建築装飾、その他の畑で広く使用されています。たとえば、食品加工装置の容器、パイプ、その他の部品には、さまざまな食品や洗剤に接触する必要があるため、非常に高い腐食抵抗が必要です。ステンレス鋼プレートは、この需要をうまく満たし、機器の安全性と衛生を確保することができます。建築装飾では、手すり、カーテンウォールなどを作るためにステンレス鋼のプレートを使用することがよくあります。これは、強固な構造的サポートを提供するだけでなく、ファッショナブルでモダンな美学を示すことができます。

アルミニウムシートは、その軽量、良好な電気伝導率、熱伝導率で好まれています。それは軽いメッセンジャーのようなものであり、厳格な重量の要件を持ついくつかの分野で重要な役割を果たします。それは強い可塑性を持ち、さまざまな形に簡単に処理できます。それは、アルミニウムシートをさまざまな絶妙な形に形作ることができるクリエイティブアーティストのようなものです。同時に、アルミニウムシートには耐食性も良好です。侵食から内部を保護するために、空気中に密な酸化アルミニウム保護膜を形成できます。アルミニウムシートは、航空宇宙、電子製品、自動車製造などの業界のいたるところで見ることができます。航空宇宙の分野では、航空機の重量を減らして飛行性能を向上させるために、航空機の翼、胴体、その他の部品の製造にアルミニウムシートが広く使用されています。電子製品では、アルミニウムシートを使用して、熱伝導率を使用して熱を効果的に消散させ、電子機器の安定した動作を確保するために、ヒートシンクを作るためによく使用されます。

材料を選択するときは、製品の特定のニーズを包括的に検討する必要があります。強度の観点から、製品が自動車の構造部品、機械的伝送部品などの大規模な外力に耐える必要がある場合、コールドロールスチールシートやステンレス鋼シートなど、より高い強度の材料を選択する必要があります。スプリングやコネクタなどのタフネス要件が高い一部の製品の場合、材料の靭性が重要な要素になり、力にさらされたときに材料が容易でないことを確認する必要があります。上記の食品加工や医療機器などの腐食抵抗の観点から、製品の安全性とサービス寿命を確保するために、耐食性が良好な材料を選択する必要があります。

これらの基本的な特性に加えて、材料コストや機械加工性などの要因は無視することはできません。コストは、企業生産で考慮しなければならない重要な要因の1つです。製品のパフォーマンス要件を満たす前提として、低コストの材料を選択すると、生産コストを削減し、企業の競争力を向上させることができます。材料の加工性は、生産効率と製品の品質にも直接影響します。たとえば、一部の材料は優れたパフォーマンスを持っていますが、処理が困難であり、特別な処理技術と機器が必要になる場合があり、これにより生産コストが複雑になります。したがって、材料を選択するときは、さまざまな要因の重量を量り、製品の要件に最適な材料を見つける必要があります。

(ii)材料前処理プロセス

金属スタンピング部品の生産プロセスでは、材料の前処理プロセスは不可欠で重要なリンクであり、素晴らしいパフォーマンスの前に慎重なリハーサルのように、その後の処理と製品の品質の強固な基盤を築きます。前処理プロセスには、主に材料の切断、選別、および洗浄、脱脂、サンドブラストなどの表面処理プロセスが含まれます。

材料切断は、必要なサイズと形状に応じて原材料を分割するプロセスです。それは、大きな布を適切なサイズにカットする正確なテーラーのようなものです。切断プロセス中に、材料の種類と厚さ、および製品の要件に応じて適切な切断方法を選択する必要があります。一般的な切断方法には、のこぎり切断、プラズマ切断、レーザー切断などが含まれます。ソーブレードの高速回転を通して金属材料をカットします。厚い金属シートを切るのに適しています。プラズマ切断では、高温および高速プラズマガスの流れを使用して、溶かして金属材料を吹き飛ばして、切断の目的を達成します。この方法は、速い速度と高精度が高く、さまざまな形の金属材料を切断するのに適しています。レーザー切断では、高エネルギーレーザービームを使用して金属材料を溶かして気化させて、切断効果を実現します。その切断精度は非常に高く、複雑な形状を削減することができます。多くの場合、高精度の金属部品を切断するために使用されます。

仕上げプロセスは、主にカット材料を検査およびトリミングし、材料の表面にバリ、フラッシュ、その他の欠陥を取り除き、表面を平らで滑らかにし、その後の処理のための優れた基盤を提供することです。このプロセスは慎重な美容師のようなもので、材料を慎重に変更して真新しいように見せます。

洗浄および脱脂プロセスは、材料の表面の油、ほこり、不純物などの汚染物質を除去して、材料の表面の清潔さを確保することです。これらの汚染物質が時間内に除去されない場合、それらはその後の処理品質に影響します。たとえば、スタンピングプロセス中、オイルはカビの摩耗の増加を引き起こし、スタンピング部品の表面品質に影響を与える可能性があります。溶接プロセス中、不純物は溶接欠陥を引き起こし、溶接強度を低下させる可能性があります。一般的な洗浄方法には、化学洗浄と超音波洗浄が含まれます。化学洗浄は、化学物質試薬を使用してオイルと反応して溶解または乳化し、それによってオイルを除去する目的を達成します。超音波洗浄は、超音波のキャビテーション効果を使用して、液体に小さな泡を生成します。泡の破裂が材料の表面からオイルと不純物を剥がすことができるときに発生する衝撃力は、洗浄効果を達成します。

サンドブラストプロセスは、高速砂粒子を備えた材料の表面に衝撃を与えて、表面上の酸化物スケール、錆などを除去し、同時に材料の表面をある程度の粗さを形成して表面の接着を増加させることです。このプロセスは勤勉なクリーナーのようなもので、材料の表面の汚れを完全に除去し、その後の表面処理とコーティングの接着に適した条件を作成します。たとえば、塗装や電気めっきなどの表面処理の前に、サンドブラストはコーティングを材料の表面により良くし、コーティングの耐久性と保護性能を向上させることができます。

材料の前処理プロセスは、その後の処理と製品の品質にとって非常に重要です。前処理された材料の表面品質が保証されており、金型に適合し、スタンピングプロセス中に摩擦と摩耗を減らし、スタンピング部品の寸法精度と表面の品質を改善できます。きれいな表面は、溶接や塗装などのその後のプロセスの品質を改善し、溶接をより固体と均一で固体にするのに役立ち、それにより製品の全体的なパフォーマンスとサービスの寿命が改善されます。治療前のプロセスが整っていない場合、表面欠陥、寸法偏差、腐食抵抗の減少など、製品でさまざまな品質の問題が発生する可能性があり、製品の品質と市場の競争力に深刻な影響を与えます。したがって、金属スタンピング部品の生産プロセスでは、材料の前処理プロセスを非常に重要視し、プロセス要件に厳密に従い、材料の前処理の品質を確保する必要があります。

IV。カビ製造:キーツールの作成

(i)金型デザインの独創的な概念

金属スタンピング生産のコアリンクとしての金型デザインは、正確な交響曲のパフォーマンスのようなものです。すべてのメモは非常に重要であり、その独創的な概念はプロセス全体を通して実行されます。製品デザインの図面によると、金型デザイナーは深い専門知識と豊かな実践的な経験を使用して、この複雑で創造的なデザインの旅を始めています。

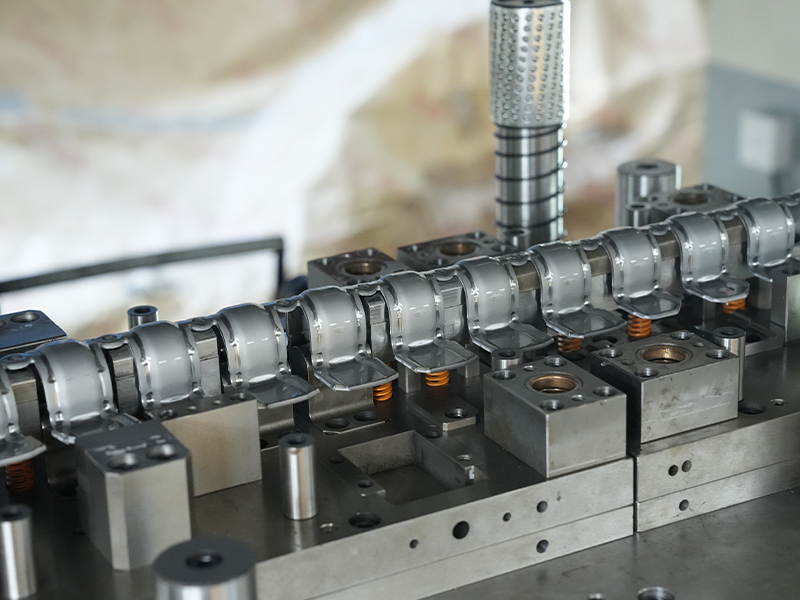

金型の構造を設計するとき、デザイナーは、製品の形状、サイズ、スタンピングの要件を考慮して、慎重にレイアウトされた建築家のようにする必要があります。フラットガスケットなどのシンプルな形のスタンピング部品の場合、金型構造は比較的直接的であり、単純なシングルプロセス型は通常、スタンピングを完了するために使用されます。自動車カバーなどの複雑な形のスタンピング部品の場合、不規則な湾曲した表面と多数の穴、溝、その他の特徴があり、設計者が複雑なマルチステーションのプログレッシブダイや複合型を設計する必要があります。マルチステーションプログレッシブダイは、ダイで複数のスタンピングプロセスを完了し、連続的な給餌とスタンピングを通じて複雑な形状のスタンピング部品を効率的に生成できます。コンパウンドダイは、同じステーションで複数のスタンピングプロセスを同時に完了すると、ブランキング、パンチング、曲げなどなど、部品のスタンプの位置決めエラーを減らし、製品の精度を改善できます。

金型の形状設計には、高度な精度と革新も必要です。テーラーメイドの服のように、製品の形状に完全にフィットする必要があります。たとえば、ユニークな形状の電子製品ハウジングのスタンピング部分の場合、金型の形状デザインは、すべてのアークやすべての角を含む製品の形状を正確に複製する必要があります。設計者は、高度な3Dモデリングテクノロジーを使用してコンピューター内の金型の正確なモデルを構築し、シミュレーション分析を通じて金型の形状を最適化して、スタンピングプロセス中に材料が均等に流れ、金型の空洞を埋め、要件を満たす製品形状を形成できるようにします。

サイズの正確な決定は、カビの設計の鍵です。わずかな寸法偏差は、寸法耐性やアセンブリの不十分なスタンプ部品の質の高い問題につながる可能性があります。設計者は、製品のサイズ要件に基づいて金型の寸法を正確に計算し、材料の変形特性とスタンピングプロセスの特性を組み合わせます。たとえば、精密ギアをスタンピングするための金型を設計するとき、ギアの歯のプロファイルサイズの精度要件は非常に高いです。設計者は、スタンピングプロセス中の材料の弾性変形とプラスチック変形、および金型やその他の要因の摩耗を考慮し、型型の歯車のサイズを正確に決定して、スタンピングされたギアが設計要件を満たすようにします。

設計プロセス中、材料の変形とストレス分布は、設計者が焦点を当てなければならない要因です。材料は、ストレッチ、圧縮、曲げなど、スタンピングプロセス中に複雑な変形を受けます。異なる変形方法は、異なる応力分布を生成します。カビの設計が不合理である場合、不均一な材料の変形、しわ、亀裂、その他の欠陥を引き起こす可能性があり、過度のストレス集中も金型のサービス寿命に影響します。これらの問題に対処するために、設計者は材料のメカニズムと可塑性メカニックの知識を使用して、スタンピングプロセスをシミュレートして分析します。シミュレーションを通じて、カビのフィレット半径、凸状、凹状のカビのギャップ、その他のパラメーターを合理的に設定するなど、金型の構造と形状を最適化するために、材料の変形プロセスと応力分布を直感的に理解することができます。

金型設計は、生産効率とコスト要因を考慮する必要があります。製品の品質を確保するという前提で、設計者は効率的で低コストの金型の設計に努めます。たとえば、金型の構造を最適化し、製造の難易度と金型の処理時間を短縮し、生産効率を改善することにより。金型の性能要件を満たしている間、金型材料を合理的に選択し、材料コストを削減します。同時に、設計者は金型のメンテナンスとメンテナンスの利便性も考慮し、金型が長期的な使用中に良好なパフォーマンスを維持し、メンテナンスコストを削減できるようにします。

(ii)高度な製造技術の適用

カビ製造の分野では、高度な製造技術の適用は、カビ製造のための強力な翼のようなものであり、高精度と耐久性の優れた基準を達成できるようにします。 CNC加工やEDMなどの高度な技術は、現代のカビ製造の不可欠な重要な手段となっています。

CNC(コンピューター数値制御)機械加工は、高度な自動化と精度を備えた金型製造において中心的な役割を果たします。金型部品の正確な機械加工を実現するために、コンピュータープログラムを通じて工作機械の動きを制御します。機械加工プロセス中、CNC工作機械は、事前にプログラムされたプログラムに従ってツールの経路と切断のパラメーターを正確に制御でき、それにより、複雑な形状の機械加工と金型部品の高精度の寸法を達成できます。たとえば、カビのキャビティとコアを機械加工する場合、CNC加工は、高速ミリング、精密な退屈、およびその他のプロセスを通じて、カビの部分の表面粗さを非常に低いレベルに制御でき、寸法精度はミクロンレベルに達します。従来の機械加工方法と比較して、CNC加工には高い加工効率、安定した精度、および良好な再現性の利点があり、金型の製造サイクルを大幅に短縮し、金型の品質を改善できます。

非伝統的な機械加工法としての電気スパークの機械加工は、カビ製造において独自の利点を持っています。排出によって生成された高温を使用して腐食して金属材料を除去し、それによって金型部品の機械加工を達成します。この機械加工方法は、細かい穴、狭い溝、特別な形の輪郭、その他の特徴を備えた金型など、高い硬度と複雑な形状の金型部品を機械加工するのに特に適しています。精密金型の微細な構造を加工すると、EDMは排出パラメーターを正確に制御することにより、小さなサイズの正確な機械加工を実現でき、その加工精度はサブミクロンレベルに達する可能性があります。 EDMは、セメント炭化物、硬化鋼などの従来の機械加工方法で処理するのが困難な材料を処理することもでき、カビ製造のためのより多くの材料オプションを提供することもできます。

これらの高度な製造プロセスを使用する場合、オペレーターは専門的なスキルと豊かな経験を持つ必要があります。さまざまな処理装置のパフォーマンスと操作方法に精通し、金型部品の特性と要件に従って処理プロセスとパラメーターを合理的に選択できる必要があります。 CNC加工を実行する場合、オペレーターは、ツールの選択、切削速度、飼料レートなどの要因を考慮して、機械加工の品質と効率を確保するために、機械加工プログラムを正確にコンパイルする必要があります。 EDMを実行する場合、オペレーターは、排出電流、放電時間、パルス間隔などの排出パラメーターの調整に習熟して、加工の精度と表面の品質を制御する必要があります。同時に、オペレーターは品質と責任の優れた感覚を持ち、プロセス要件に従って厳密に動作し、すべての金型部品が品質基準を満たしていることを確認する必要があります。

高度な製造プロセスを使用するには、高度な機器と健全な管理システムのサポートも必要です。企業は、高度なCNC加工センター、EDMマシン、その他の機器を導入するために多額のお金を投資し、機器の正確性と性能を確保するために、機器を定期的に維持およびサービスする必要があります。企業はまた、原材料の検査から処理プロセスの品質検査、そして完成品の受け入れまで、カビ製造プロセス全体を監視するための完全な品質管理システムを確立する必要があります。各リンクは、型の安定した信頼性の高い品質を確保するために厳密に制御されます。

(iii)カビの品質制御の重要なポイント

金型品質の制御は、金属スタンピング部品のスムーズな生産と製品品質の安定性を確保するための鍵です。これは、生産チェーンに強固なチェックポイントを設定するようなものであり、すべてのリンクを見逃すことはできません。金型の製造プロセスでは、カビの設計段階から処理が完了した後の最終受け入れまで、厳格な品質検査リンクが全体を通して実行されます。各ステップには、金型の品質が高い基準を満たしていることを確認するために、対応する品質検査措置があります。

寸法精度検出は、カビの品質検出における重要なリンクの1つです。金型の寸法精度は、スタンピング部品の寸法精度とアセンブリ性能に直接影響します。金型処理プロセス中、3座標測定機やレーザー干渉計などのさまざまな高精度測定機器を使用して、金型の重要な寸法を正確に測定します。 3座標測定機は、金型表面上の複数のポイントの座標を測定することにより、金型の寸法偏差を正確に計算でき、その測定精度はミクロンレベルに達する可能性があります。カビのキャビティサイズを検出するとき、3座標測定機は、空洞の長さ、幅、深さ、その他の寸法を迅速かつ正確に測定し、それらを設計図と比較して、寸法が要件を満たしているかどうかを判断します。複雑な形状の一部の金型部品の場合、光学測定やレーザースキャンなどの非接触測定方法も使用され、より包括的で正確な次元情報を取得します。

表面の粗さの検出も無視すべきではありません。金型の表面の粗さは、スタンピング部品の表面の品質と破壊性能に影響します。カビの表面が粗い場合、スタンピングパーツは、破壊中にひずみや傷などの欠陥が発生しやすくなり、金型とスタンピング部品の間の摩擦も増加し、スタンピング部品の寸法精度と生産効率に影響します。カビの表面粗さを検出する場合、通常、表面粗さ測定機器を使用して、スタイラスまたは光学測定方法を介してカビの表面の微視的な不均一性を測定します。金型の使用要件と業界の基準によれば、金型表面粗さの許容範囲が決定されます。要件を満たさないカビの表面の場合、対応する研磨、研削、その他の処理が実施され、表面の粗さを減らし、カビの表面の品質を向上させます。

寸法精度と表面粗さの検出に加えて、カビの硬度検出も品質管理の重要な部分です。カビの硬度は、その耐摩耗性とサービス寿命に直接関係しています。カビの製造プロセス中に、凸型や凹型金型、コアなどの金型の重要な部分のテストが硬さをテストします。一般的に使用される硬度テスト方法には、Rockwell硬度テスト、Brinell硬度テスト、Vickers硬度テストなどが含まれます。硬度テストにより、カビ材料の熱処理が適切であるかどうか、設計に必要な硬度値に到達するかどうかを判断できます。カビの硬度が不十分な場合、摩耗と変形は、スタンピングプロセス中に発生する傾向があり、金型の耐用年数とスタンピング部品の品質に影響します。カビの硬度が高すぎると、カビの脆性が増加し、亀裂などの欠陥を簡単に引き起こします。したがって、カビの硬度の合理的な制御は、カビの品質を確保するための重要な要因の1つです。

カビの製造プロセス中に、金型構造の完全性検査、材料性能検査、アセンブリ精度検査など、その他の品質検査も実施されます。金型の構造的完全性テストは、主に金型のすべての部分が完全であるかどうか、亀裂、砂の穴、毛穴などの欠陥があるかどうかをチェックします。材料性能テストは、カビ材料の化学組成と機械的特性をテストして、材料が設計要件を満たしていることを確認することです。アセンブリの精度テストは、男性と女性の金型のギャップ、ガイドピンとガイドスリーブのマッチング精度など、金型の間の金型のさまざまな部分間の一致する精度を確認し、使用中に金型が正常に機能するようにすることです。

金型の品質を確保するために、完全な品質管理システムとトレーサビリティシステムを確立することも必要です。同社は、各品質検査リンクの要件と方法を明確にするために、厳格な品質基準と検査仕様を策定します。同時に、原材料の調達情報、処理パラメーター、品質検査データなどを含む、各金型の製造プロセスを詳細に記録します。そのため、品質の問題が発生した場合、問題の根本原因を迅速に追跡し、対応する改善措置をとることができます。厳格な品質管理と完璧な管理システムを通じて、金型の品質を効果的に改善し、金属スタンピング部品の生産に信頼できる保証を提供します。

V.スタンピング:コア変換

(i)パンチング機器の種類と特性

金属スタンピング部品の生産プロセスでは、パンチング機器は、戦場の鋭い刃のように、物質的な変形のための重要なツールです。そのパフォーマンスと特性は、スタンピングの品質と効率に直接影響します。機械的パンチングと油圧パンチは、それぞれ独自の作業原則、適用可能なシナリオ、利点、および短所を備えた2つの一般的なパンチングマシンです。

機械パンチングマシンの作業原理は、クランク接続ロッドメカニズムの独創的な設計に基づいています。正確なダンサーのように、クランクを駆動してモーターの駆動の下でベルトとギアを回転させ、クランク接続ロッドメカニズムは回転運動をスライダーの往復線形運動に変換し、それによって金属材料のスタンピングを実現します。小さな金属部品にスタンプするとき、モーターはフライホイールを駆動して高速で回転させてエネルギーを蓄積します。クラッチが係合すると、フライホイールの運動エネルギーがクランクに送信され、スライダーが迅速に下向きに移動し、金型に配置された金属材料に大きな衝撃力を発揮し、プラスチックの変形を即座に経験し、スタンピングプロセスを完了します。このタイプのパンチには明確な特性があります。そのパンチング速度は高速であり、1分あたり数十回、さらには数百回のパンチ頻度に達する可能性があります。それは稲妻と同じくらい速く、大量生産のニーズを満たすことができます。小さなハードウェアアクセサリを生産する場合、機械的なパンチは高速で継続的にパンチでき、生産効率を大幅に改善できます。その構造は比較的シンプルで、メンテナンスとメンテナンスが簡単で、機器のメンテナンスコストとダウンタイムを削減します。機械式パンチにはいくつかの制限もあります。その衝撃力は比較的固定されており、異なる材料とスタンピングプロセスに従って正確に調整することは困難です。柔軟性に欠けているストロングマンのように、彼は複雑なスタンピングのニーズに対処できないかもしれません。さらに、そのスタンピングストロークは通常固定されています。さまざまな高さのワークピースを処理する場合、金型を交換したり、複雑な調整を行う必要がある場合があります。

油圧パンチは、油圧システムの強力な力を使用して、無限の力を持つ巨人のように、スライダーを動かして動かします。油圧エネルギーを油圧シリンダーを介して機械エネルギーに変換し、金属材料のスタンピングを実現します。油圧ポンプが高圧オイルをシリンダーに供給すると、シリンダーのピストンがスライダーを駆動し、油圧の作用下でスムーズに上下に移動し、金属材料に均一な圧力をかけます。大規模な自動車カバーを処理する場合、油圧パンチングマシンは、金属シートを均等に変形させ、カバーの形状と寸法の精度を確保するための巨大で安定した圧力を提供できます。油圧パンチングマシンの利点は重要です。それらは強力であり、大きな作業力と作業力を生み出すことができます。彼らは、厚いプレート金属のパンチング、切断、形成、その他の処理操作に簡単に対処できます。それらは、大きくて厚い壁の金属部品を処理するのに理想的です。処理プロセスは安定しています。油圧システムは、スライダーのスムーズな動きを確保することができ、振動して振動するのは簡単ではなく、処理の一貫性と精度を保証します。それは、各スタンピングを正確に完了できる穏やかなマスターのようなものです。油圧パンチングマシンの速度は調整可能であり、最適な処理効果を実現するために、さまざまなワークピース材料、処理方法、スタンピングサイズに従って柔軟に調整できます。それは強力な適応性を持ち、さまざまな複雑なスタンピングプロセスの要件を満たすことができます。ただし、油圧パンチングマシンは完璧ではありません。その精度は比較的低く、非常に高い次元の精度を必要とするいくつかの精密スタンピング部品の要件を満たしていない可能性があります。さらに、エネルギー消費は高くなっています。油圧システムは、作業プロセス中に多くのエネルギーを消費し、生産コストが増加します。そのメンテナンスコストも比較的高くなっています。油圧システムの油圧オイルは、定期的に交換および検査する必要があり、油圧コンポーネントも定期的に修理および交換する必要があります。オペレーターの技術的要件も高く、特定の油圧知識と運用スキルが必要です。

パンチングマシンを選択するときは、多くの要因を包括的に考慮する必要があります。製品の形状とサイズは、重要な考慮事項の1つです。単純な形状と小さなガスケットやリベットなどの小さなサイズの部品をスタンプするには、高速スタンピング容量と機械的パンチの比較的単純な構造が生産ニーズを満たすことができ、コストは低くなります。自動車のボディカバーや大きな機械的構造部品などの複雑な形状と大きなサイズの部品をスタンプするためには、油圧パンチの強力なパワーと安定した圧力がより適切であり、スタンピング部品の品質と精度を確保できます。材料の性質は無視してはなりません。アルミニウムプレートや銅板などの硬度と簡単な変形の材料の場合、機械的なパンチと油圧パンチの両方を適用できます。しかし、高強度合金鋼などの高硬度と高強度の材料の場合、油圧パンチの強力な力は、スタンピングプロセスのスムーズな進行をより良く保証できます。生産バッチは、パンチング機器を選択する重要な要素でもあります。大規模な生産では、機械的パンチングの高速パンチング能力により、生産効率を改善し、単位コストを削減できます。小規模な生産では、油圧パンチングの柔軟性と適応性がより重要であり、機器の怠idleと無駄を避けるために、さまざまな製品要件に従って調整できます。企業はまた、購入コスト、運用コスト、メンテナンスコスト、および独自の予算とコスト管理の要件に応じてパンチング機器のその他の要因を考慮し、それらに最適なパンチング機器を選択する必要があります。

(ii)スタンピングプロセスの微細な動作

スタンピングプロセスは、細かく厳密なプロセスです。各ステップは、精密機器のギアのようなもので、緊密に連携して金属材料を促進し、元のフォームから精密スタンピング部品への豪華な変換を完了します。前処理された金属材料がパンチングマシンに慎重に配置されると、金属変換の旅が公式に始まります。それは慎重に振り付けられたダンスのようなものであり、すべての動きは慎重に考慮され、繰り返し実践されています。

金型の設置とデバッグは、スタンピングプロセスの重要なリンクです。型は、このダンスのダンスシューズのようなものです。ダンサーにぴったりと踊る必要があります。オペレーターは、製品の設計要件に従って、慎重に製造された金型をパンチプレスに正確に取り付けます。設置プロセス中に、プロフェッショナルツールと機器を使用して、金型が正確に配置され、しっかりと固定されていることを確認します。インストールが完了すると、激しいデバッグステージに入ります。オペレーターは、パンチ、ダイ、アンロードデバイスなど、金型のさまざまなコンポーネントを慎重にチェックして、それらが良好な状態であることを確認します。また、ロードなしのデバッグを実行し、パンチプレスを数回アイドル状態にし、金型の開閉が滑らかであるかどうか、コンポーネント間のフィットが狭いか、異常な音や振動があるかどうかを観察します。型が最良の状態にデバッグされた場合にのみ、その後のスタンピングプロセスをスムーズに実行できます。

スタンピングパラメーターの設定は、無視できないもう1つの重要なステップです。ゲームのルールを設定するようなものです。パラメーターの合理的な設定は、ゲームの結果に直接影響します。スタンピングパラメーターには、スタンピング速度、圧力、ストロークなどが含まれます。これらのパラメーターの設定は、金型の形状、サイズ、材料特性、構造などの要因に応じて包括的に考慮する必要があります。厚くて硬い金属材料の場合、金型や装備の損傷を回避しながら材料を完全に変形できるように、より高いスタンピング圧力とより遅いスタンピング速度を設定する必要があります。薄くて柔らかい材料の場合、スタンピング圧力を適切に減らし、スタンピング速度を上げて、材料の過度の変形または破裂を防ぐ必要があります。スタンピングストロークの設定も重要です。パンチプレスのスライダーが適切な位置でスタンピングアクションを完了できるようにするために、製品の高さと金型の構造に応じて決定する必要があります。ストロークは、金型を損傷するには大きすぎては、製品の形成を防ぐには小さすぎてはいけません。

すべてが準備ができたら、スタンピングプロセスが正式に開始されます。モーターによって駆動されると、パンチプレスのスライダーは、よく訓練されたアスリートのように迅速かつ力強く下方に移動し、金属材料に大きな圧力をかけるために金型を駆り立てます。この瞬間、金属材料はカビの作用下で塑性変形を受け、その形状を徐々に変え始め、製品の設計された形状に近づきます。このプロセスでは、金属材料内の原子構造は、新しい形状要件に適応するために強力な外力の作用の下で位置を調整する秩序ある整理された兵士のグループのように、再配置されています。金属材料と金型の間の摩擦も、このプロセスで重要な役割を果たします。材料の流れと変形に影響を与えるだけでなく、一定量の熱を生成します。この熱は、スタンピングプロセスの品質と金型の寿命を確保するために、時間内に散逸する必要があります。

スタンピングプロセス中、オペレーターは常に高度の集中力を維持し、パンチプレスの操作状況とスタンプ部品の品質に細心の注意を払う必要があります。彼らは、ランニングサウンド、パンチプレスの振動、および停止された部品の外観を観察し、速やかに問題を発見して解決します。パンチプレスの音が異常であることがわかった場合、カビが緩んでいるか損傷している可能性があり、検査と修理のためにすぐに機械を停止する必要があります。亀裂、しわ、その他の欠陥が刻印された部品の表面に見られる場合、スタンピングパラメーターが不当に設定されているか、カビの表面が滑らかでなく、パラメーターを時間内に調整する必要があるか、金型を磨く必要がある可能性があります。また、オペレーターは、キャリパー、マイクロメーター、プロジェクターなどのプロフェッショナルな測定ツールを使用して、スタンプされた部品の寸法精度と形状の精度を検出して、スタンプされた部品の品質が設計要件を満たすようにするために、スタンプされた部品を定期的にサンプリングおよび検査します。

(iii)一般的なスタンピングプロセスの詳細な説明

1。分離プロセス

分離プロセスは、金属スタンピング部品の生産において重要な役割を果たします。それは熟練した彫刻家のようなものです。ブランキング、パンチ、切断などの特定のプロセスを通じて、金属シートは正確な設計要件に従って分割され、予備的なアウトラインと形状を与え、その後の処理の確固たる基盤を築きます。

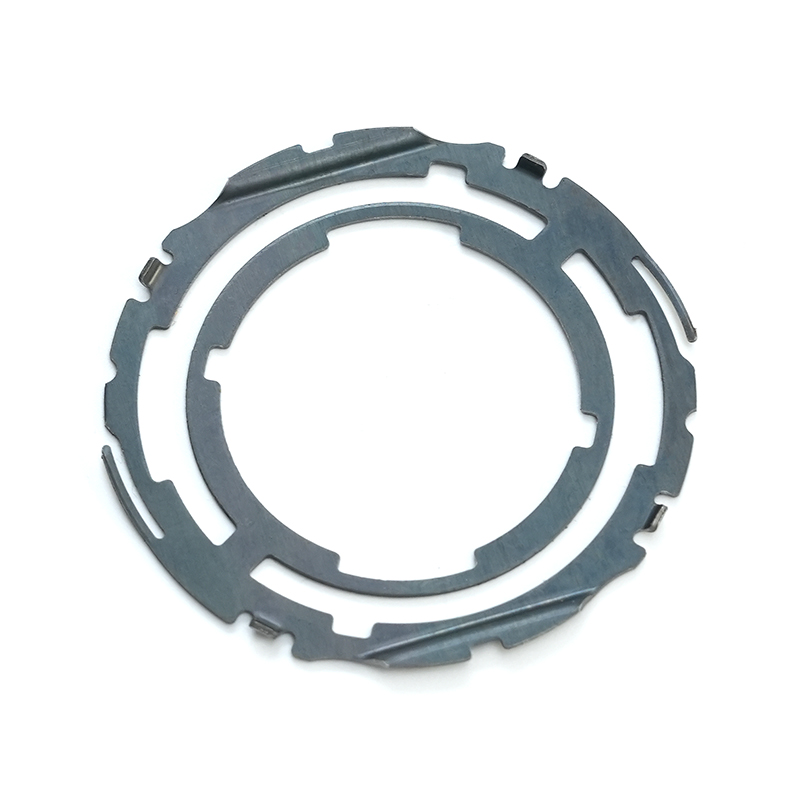

ブランキングプロセスは、必要な形状の空白を金属シートから正確に分離するプロセスです。その原則は、型の独創的なデザインとパンチの強い圧力に基づいています。実際の操作では、ギアのメッシュ化のように、上部型と下部の金型が密接に一致しています。パンチスライドが上部の金型を駆動して迅速に下向きに移動すると、金型の最先端が金属シートに大きなせん断力を発揮し、シートを所定の輪郭ラインに沿って壊し、それにより要件を満たす空白を分離します。電子機器の金属ケーシングを生産するとき、ブランキングプロセスは金属シートからケーシングのおおよその形状を削減し、その後の形成と処理の基礎を提供します。製品製造におけるブランキングプロセスの役割は過小評価することはできません。製品の基本的な形状と寸法精度を直接決定し、製品の品質を確保するための重要なリンクの1つです。

パンチングプロセスは、既存の空白にさまざまな形状とサイズの穴をパンチすることです。このプロセスは、多くの製品で広く使用されています。自動車エンジンのシリンダーブロックの製造では、エンジンのアセンブリと作業要件を満たすために、パンチングプロセスを通じて多数の取り付け穴とオイルチャネル穴をパンチアウトする必要があります。その動作方法は、金型とパンチプレスの相乗効果にも依存します。型のパンチとダイは互いに協力します。パンチプレスの圧力の下で、パンチは金属シートをダイホールに押し込み、シートを部分的に分離し、それにより必要な穴を形成します。パンチングプロセスの精度要件は非常に高いです。穴の位置、サイズ、形状は、設計基準を厳密に満たす必要があります。そうしないと、製品のパフォーマンスとアセンブリに影響します。

切断プロセスは、特定の長さまたは形状に応じて金属シートまたは空白を切断する動作です。生産プロセスで重要な役割を果たしています。金属パイプを製造するときは、さまざまな使用法要件を満たすために、切断プロセスを通じて指定された長さの短いパイプに長いパイプをカットする必要があります。通常、切断プロセスは、パンチのせん断力を使用して金属材料を切断するためにせん断ダイを使用します。操作中は、切断面の平坦性と垂直性を確保するために、せん断力のサイズと方向を制御する必要があります。

2。プロセスの形成

フォーミングプロセスは、金属スタンピング処理の重要なリンクです。それは魔法の魔術師のようなものです。曲げ、描画、膨らんだ、その他のプロセスを通して、金属材料は壊れずにプラスチックの変形を受け、それによりさまざまな形状とサイズのワークピースを作り、金属材料に新しい形と機能を与えます。

曲げプロセスは、金属シート、プロファイル、またはパイプを必要な角度または形状に曲げるプロセスです。原則は、ダイを使用して金属材料に外力を適用して、それを卑劣に変形させることです。曲げプロセス中、金属材料の外層は引張応力によって伸びられ、内層は圧縮応力によって短くなり、中層の長さは変更されません。曲げの品質を確保するためには、曲げ半径、曲げ角、曲げ力などのパラメーターを合理的に制御する必要があります。車のボディのドアフレームを製造するとき、金属シートは、車体の構造的要件を満たすために、曲げプロセスを通じて特定の形状に曲げられます。小さすぎる曲げ半径は、金属材料の外層をひび割れさせる可能性がありますが、大きすぎる曲げ半径は製品の寸法の精度と外観の品質に影響します。

描画プロセスは、ダイを使用してフラットブランクまたはセミフィニッシュブランクを開いた中空の部分に描くコールドスタンピングプロセスです。日常生活で広く使用されています。たとえば、自動車部品、電子コンポーネント、エナメル洗浄剤、アルミニウムポット、その他の製品の製造は、描画プロセスから分離することはできません。描画プロセス中、ブランクホルダーは最初にフラットブランクを押し、パンチが下向きに動き、空白ホルダー(フランジ部分)の下に材料を強制し、プラスチックの変形を起こし、パンチとダイの間のギャップに流れ込み、円筒の側壁を形成します。描画プロセス中、材料の変形は主にフランジ部分で発生します。フランジの材料は、放射状引張応力と接線圧縮応力の作用下で塑性変形を受け、フランジは縮小してシリンダーの壁に変換され続けます。図面プロセス中のしわや亀裂などの欠陥を防ぐために、図面係数、空白のホルダー力、ダイギャップなどのパラメーターを合理的に制御する必要があります。ブランキング力を増やすと、しわが効果的に防止される可能性がありますが、過度のブランキング力は亀裂を引き起こす可能性があります。合理的な描画係数は、材料が破壊せずに大量の変形を達成できるようにすることができます。

膨らみプロセスは、内部圧力の作用下で中空の部分または管状ブランクの直径を拡大するスタンピング形成方法です。原則は、液体、ガス、または機械型を力透過媒体として使用して、金属材料の内壁に圧力を均等に適用し、材料が円周方向の引張応力の作用下で塑性変形を受けるようにし、それによって膨らみを達成することです。自動車エンジンの摂取パイプを製造するとき、膨らんだプロセスは、エンジンの摂取ニーズを満たすためにパイプのローカル直径を拡張することができます。膨張プロセスは、製品の強度と剛性を効果的に改善することができ、他の方法で処理するのが難しい複雑な形状の一部を生成することもできます。膨らみプロセス中、材料の均一な変形を確保し、破裂や不均一な変形などの問題を回避するために、内部圧力と負荷速度のサイズを正確に制御する必要があります。

vi。その後の研磨:完璧な品質

(i)討論と清掃

金属スタンピングの部品が刻印された後、穴と汚れが表面にしばしば現れます。これらの欠陥は小さいですが、無視できない製品の品質とパフォーマンスに影響を与える可能性があります。 BURRの生成は、主に、スタンピングプロセス中の材料の塑性変形とDIEのエッジ状態によるものです。ブランキングのギャップが大きすぎたり、小さすぎたり不均一である場合、ブランクプロセス中に材料を均等に壊すことはできません。ダイの動作部分の鈍いエッジは、材料をブランキング中にきれいに切断しないようにするため、バリが生成されます。汚れの供給源は比較的広く、これは原材料自体によって運ばれる不純物、またはスタンピングプロセスで使用される潤滑剤や冷却剤などの残留物質、または処理、輸送、貯蔵中に汚染されたダストとオイルなどの残留物質です。

パーツの表面の品質と寸法精度を確保するには、討論が不可欠です。 BURRの存在は、部品のスタンプの外観に影響を与えるだけでなく、表面を粗くて不均一にし、製品の美学を減らすだけでなく、その後のアセンブリプロセスに障害を引き起こし、部品間の一致する精度に影響を与え、アセンブリが困難または不可能になります。バリはまた、オペレーターの皮膚を傷つけ、特定の安全上の危険をもたらすことがあります。バリを除去するために、工場は通常、さまざまな方法を使用します。各方法には、独自のアプリケーションシナリオと利点と短所があります。

手動のburringは、より伝統的で一般的な方法です。主に、ファイル、サンドペーパー、粉砕ヘッドなどのシンプルなツールを使用して、労働者が手動で粉砕およびトリムの部品を粉砕してトリムするようにしています。この方法の利点は、非常に柔軟で、さまざまな形状と複雑さのスタンピング部分を処理できることです。機械的に処理するのが困難な繊細な部品やエリアでは、手動での討論は独自の利点を果たすことができます。複雑な表面と小さな穴のあるいくつかのスタンピング部品を扱うとき、労働者は豊かな経験と細心の操作に頼って、バリを正確に除去し、製品の品質を確保することができます。手動の討論には、明らかな欠点もあります。その効率は比較的低く、多くの人材と時間のコストが必要であり、労働者には高いレベルの技術的スキルが必要です。異なる労働者の業務は、異なる討論効果をもたらす可能性があります。

Die Deburringは準備されたダイを使用して、パンチプレスでBurrsを除去します。ダイを非難するとき、最初に、ラフダイやファインダイなど、スタンプされた部分の形状とサイズに応じて特別なダイを作る必要があります。スタンプされた部分をダイに置き、パンチプレスの圧力を使用してダイトリムを作成し、スタンプ部分のburr部分を取り外します。この方法は、単純な分割面を持つ製品に適しており、ある程度の討論の効率と効果を改善することができます。手動での討論と比較して、そのburringの精度と一貫性の方が優れています。 Die Deburringには、一定の量のダイ生産コストが必要であり、金型の設計と製造サイクルは長いです。小型バッチの生産または迅速な製品の更新の場合、コストは比較的高くなっています。

粉砕討論は、現在企業が使用している方法です。主に振動、サンドブラスト、ローラー、その他の方法が含まれています。振動粉砕の否定は、スタンピング部品と研削媒体(粉砕石、粉砕液など)を振動グラインダーに入れることです。振動グラインダーの振動を通して、粉砕媒体とスタンピング部分の表面は互いにこすり、それによりバリを除去します。この方法は、大きなバッチを持つ小さな製品に適しています。それは短時間で多数のスタンピング部品を非難することができ、高効率を持っています。サンドブラストのburringは、圧縮空気を使用して、スタンピング部品の表面に高速で研磨剤(石英砂、コランダムなど)をスプレーします。バリは、バリに対する研磨剤の衝撃と切断作用によって除去されます。サンドブラストの討論は、バリを除去するだけでなく、スタンピング部品の表面をある程度の清潔さと粗さを得ることができ、表面の接着を増やし、表面の品質と接着の高い要件を持つ製品によく使用されます。ドラム粉砕のburringは、スタンピングパーツと研削媒体をドラムに入れることです。ドラムの回転を通して、スタンピングパーツと研削媒体が衝突し、ドラムで互いに擦り付けて、バリを除去する目的を達成します。粉砕と討論にもいくつかの欠点があります。時には、バリが完全に除去されない場合があります。複雑な形や隠された部分を持ついくつかのバリの場合、それらは完全に除去されない場合があります。残留バリを手動で処理するか、他の方法を使用してdeburrを使用する必要があります。

クリーニングは、製品の品質を確保するための重要な部分でもあります。汚れの存在は、スタンピング部品の表面性能に影響します。たとえば、表面をコーティングすると、油と不純物がコーティングの接着が減少し、脱落してblisterが簡単になります。溶接の場合、汚れは溶接欠陥を引き起こし、溶接強度とシーリングに影響を与える可能性があります。多くの一般的なクリーニング方法があります。化学洗浄は、化学試薬を使用して汚れと反応して、汚れを除去する目的を達成するために、溶解、乳化、または分解します。たとえば、アルカリ洗浄剤は油の汚れを除去するために使用され、酸性洗浄剤を使用して錆を除去します。化学洗浄には良好な洗浄効果がありますが、スタンピング部品の表面での腐食を避けるために、適切な化学試薬の選択に注意を払う必要があります。超音波洗浄は、超音波のキャビテーション効果を使用して、液体に小さな泡を生成します。泡が破裂したときに生成される衝撃力は、洗浄部品の表面から汚れを剥がすことができ、洗浄効果を達成することができます。この方法は、複雑な形状と高い表面精密要件を備えた一部のスタンピング部品の洗浄に適しています。スタンピング部品の表面を損傷することなく、小さな隙間や穴に浸透して汚れを取り除くことができます。

(ii)表面処理プロセスの選択と適用

表面処理プロセスは、金属スタンピング部品の生産において極めて重要な役割を果たします。部分の腐食抵抗と美学を改善するだけでなく、さまざまなニーズに応じて部品の特別な機能を提供するため、さまざまなアプリケーションシナリオの要件をよりよく満たすことができます。亜鉛メッキ、スプレー、陽極酸化などの一般的な表面処理プロセス。それぞれに独自の特性と適用可能なシナリオがあります。企業は、製品の特定のニーズに応じてさまざまな要因を考慮し、最も適切な表面処理プロセスを選択する必要があります。

亜鉛めっきは、広く使用されている表面処理プロセスです。それは主に、錆を防ぎ、外観を改善するために、金属スタンピング部品の表面に亜鉛の層を覆います。亜鉛めっきプロセスは、ホットディップの亜鉛めっきと電気ガルバン化に分割できます。ホットディップの亜鉛めっきは、溶融亜鉛液体にスタンピング部品を浸すことであり、亜鉛がスタンピング部品の表面と化学的に反応して、しっかりと結合した亜鉛鉄合金層と純粋な亜鉛層を形成することです。このプロセスによって得られる亜鉛メッキ層は厚く、耐腐食抵抗が強くなっています。街路灯、車のフレームなど、屋外で使用される金属構造部品や自動車部品に適しています。これらの製品は、雨、湿気、紫外線などの侵食に長い間自然環境にさらされています。ホットディップ亜鉛めっき層は、ベースメタルを効果的に保護し、製品の寿命を延ばします。電気vanizingは、電気分解によってスタンピング部分の表面に亜鉛の層を堆積させることです。電気式層は比較的薄く、滑らかな表面を持っています。これは、外観の必要性が高い製品に適しており、電子製品のシェル、ハードウェアの装飾など、腐食抵抗の要件が比較的低い製品に適しています。これらの製品は通常、屋内環境で使用されます。電気循環された層は、それらの美的ニーズを満たすだけでなく、特定の防止防止保護を提供することもできます。

噴霧プロセスは、圧力または静電力を使用してワークピースの表面に塗料または粉末を取り付けるため、ワークピースには腐食と外観の装飾効果があります。スプレープロセスには、低コストと幅広いアプリケーション範囲の利点があります。金属、プラスチック、木材などのさまざまな材料の表面処理に使用できます。自動車の製造では、噴霧プロセスを通じて自動車のボディ表面のコーティングが達成されます。車の体を腐食から保護するだけでなく、さまざまな色や光沢のあるコーティングを通して車に美しい外観を与え、車の外観のために消費者の多様なニーズを満たします。家具製造では、噴霧プロセスは金属製の家具の表面処理にもよく使用され、豊かな色と優れたテクスチャーを与えます。さまざまなコーティングによると、噴霧プロセスは、噴霧と粉末化の2つのタイプに分けることができます。スプレーは液体コーティングを使用します。これは、豊富な色の選択で比較的滑らかなコーティングを形成できます。粉末は、静電吸着によってワークピースの表面に取り付けられた粉末コーティングを使用し、高温で硬化してコーティングを形成します。粉末コーティングは、硬度が高く、耐摩耗性が良好で、耐性耐性が高く、屋外の家具、電気器具ハウジングなど、コーティング性能の高い要件がある場合によく使用されます。

陽極酸化は、アルミニウム合金製品の表面処理プロセスです。アルミニウム合金部品をアノードとして使用し、電気分解を使用してその表面に酸化物膜の層を形成します。この酸化物膜は、アルミニウム合金表面の状態と性能を変化させ、その腐食抵抗と硬度を大幅に改善することができます。陽極酸化アルミニウム合金の表面硬度はHV300-500に達する可能性があり、その耐摩耗性は未処理のアルミニウム合金と比較して大幅に改善されます。陽極酸化により、アルミニウム合金の表面が染色やその他のプロセスを通じてさまざまな色を呈し、その美学を増加させることができます。多くの場合、建築装飾、電子製品ハウジング、その他の分野で使用されます。構築カーテンウォールのアルミニウム合金プロファイルの表面を陽極化することは、屋外環境でのプロファイルの耐久性を確保するだけでなく、建物の美学を強化するためにさまざまな色の選択を通じて建物の全体的なスタイルと調整することもできます。携帯電話やタブレットなどの電子製品のアルミニウム合金シェルを陽極酸化することは、毎日の使用での摩耗や腐食からシェルを保護するだけでなく、ユニークな色と光沢を通して製品のハイエンドの品質とファッション感覚を示すこともできます。

表面処理プロセスを選択するときは、複数の要因を包括的に考慮する必要があります。製品の使用環境が重要な要素です。海洋工学機器、化学機器などの過酷な環境で使用される製品の場合、ホットディップ亜鉛めっき、ニッケルメッキ、クロムメッキなど、高い耐食性抵抗を備えた表面処理プロセスを選択する必要があります。屋内環境で使用される製品の場合、審美性やコストなどの要因に基づいて適切なプロセスを選択できます。製品の外観要件は無視できません。高級電子製品、装飾など、外観とテクスチャーの必要性が高い場合は、豊かな色や表面テクスチャを実現できるスプレー、陽極酸化、その他のプロセスを選択できます。製品の外観の要件が比較的低く、主に機能に焦点を当てている場合、低コストで単純なプロセスで表面処理プロセスを選択できます。コストも重要な考慮事項です。異なる表面処理プロセスのコストは大きく異なります。企業は、製品の品質を確保しながら、独自のコスト予算に従って適切なプロセスを選択する必要があります。貴金属メッキや真空コーティングなどの一部のハイエンド表面処理プロセスは、優れた性能と外観効果を提供できますが、コストは高く、製品のパフォーマンスと品質の要件が非常に高い場合にのみ適しています。大規模に生産された一部の通常の製品の場合、通常、亜鉛メッキや塗装など、低コストで費用対効果の高い表面処理プロセスが選択されます。

(iii)溶接、掘削、その他の処理

製品設計の要件に従って、金属スタンピング部品の生産プロセスでは、スタンピング部品の溶接、掘削、研削などの他の処理手順を実行する必要があることがよくあります。これらのプロセスは、慎重に配置された交響曲の異なる動きのようなもので、それぞれがユニークな役割を果たし、製品機能と構造を改善するために協力しています。

溶接は、複数のスタンピング部品または他の部品を全体に接続するための重要な処理方法です。金属製品の製造に広く使用されています。自動車製造では、車体は溶接プロセスを通じて多くのスタンピング部品から組み立てられています。溶接の品質は、車体の構造強度と安全性に直接影響します。多くの一般的な溶接方法があります。アーク溶接は、アークによって生成された高温を使用して、溶接ロッドと溶接を部分的に溶かし、溶接を融合させて溶接を実現します。この溶接方法は操作が簡単で、幅広いアプリケーションがあります。さまざまな金属材料の溶接に使用できますが、オペレーターには高い技術的要件があり、溶接中のスパッターや毛穴などの欠陥が発生しやすくなります。ガスシールド溶接では、不活性ガス(アルゴン、二酸化炭素など)を使用して、溶接領域に保護層を形成し、酸素、窒素などを防ぐことができます。ガスシールド溶接には、高い溶接品質、小さな変形、および生産効率が高いという利点があります。多くの場合、ステンレス鋼やアルミニウム合金などの材料を溶接するために使用されます。非常に高い溶接品質を必要とする航空宇宙や造船などの分野で広く使用されています。レーザー溶接は、高エネルギーレーザービームを熱源として使用して、溶接を局所的に溶かして溶接を実現します。レーザー溶接には、高エネルギー密度、高速溶接速度、狭い溶接、および小さな熱に影響を受けるゾーンの利点があります。高精度と高品質の溶接を実現できます。これは、マイクロコネクタや電子機器の積分回路ピンなど、熱変形に敏感ないくつかの精密部品と材料を溶接するのに特に適しています。

掘削は、スタンピング部品のさまざまな形状とサイズの穴を処理するプロセスです。多くの製品の製造に不可欠です。機械的製造では、さまざまな部分の取り付け穴、接続穴などが通常、掘削によって処理されます。掘削するときは、スタンピング部品の材料、厚さ、穴の要件に従って、適切なドリルビットと掘削パラメーターを選択する必要があります。合金鋼やステンレス鋼などの硬度が高い金属材料の場合、炭化物ドリルを使用する必要があり、掘削速度と飼料速度を適切に削減する必要があります。アルミニウム合金や銅合金などの硬度が低い材料の場合、高速スチールドリルを使用でき、処理効率を改善するために掘削速度と飼料速度を適切に増加させる必要があります。掘削プロセス中に、ドリルの温度を下げ、摩耗を減らし、掘削の品質を向上させるために、冷却と潤滑にも注意を払う必要があります。一般的な冷却と潤滑方法には、切断液と圧縮空気の使用が含まれます。液体を切断すると、ドリルの温度を効果的に低下させ、チップを取り除くことができます。また、潤滑の役割を果たし、ドリルとワークピースの間の摩擦を減らすことができます。圧縮空気は、主にドリルを冷却するために使用され、残留切断液に厳密な要件を備えた場合によっては適しています。

研削は、スタンピング部品の表面をトリミングして研磨するプロセスです。スタンピング部品の表面上の欠陥、傷、酸化物のスケールなどを除去し、表面をより滑らかで平らにし、製品の外観と表面の品質を向上させることができます。研削は、ラフな研削と細かい研削の2つの段階に分けることができます。大まかな研削は、主に粉砕ホイールやサンドペーパーなどのツールを使用して、スタンピング部品の表面の大きな欠陥と過剰を除去して、表面を最初に平らにする。細かい粉砕は、より細かいサンドペーパー、研磨ペースト、その他のツールを使用して表面を細かく磨き、より高い仕上げを実現します。ハイエンドの家具や宝石などのいくつかのハイエンド製品の製造では、スタンピング部品の表面品質は非常に高いです。研削プロセスでは、表面が鏡のような仕上げに到達するようにするために複数の細かい操作が必要であり、製品の高級品質と絶妙な職人技を示します。研削プロセス中に、製品の品質に影響を与えるスタンピング部品の表面の過度の摩耗や傷を避けるために、研削力と方向の制御に注意を払う必要があります。同時に、粉砕によって生成されたほこりと破片は、作業環境の清潔さとオペレーターの健康を確保するために、時間内にきれいにする必要があります。

vii。品質管理:チェックポイントを厳密にガードします

(i)品質検査の包括的なプロセス

品質検査は、金属スタンピング部品の生産プロセスにおいて重要な役割を果たします。それは厳しい守護者のようなものです。原材料の購入と保管から製品の最終配送まで、各スタンピング部品が設計要件と品質基準を満たしていることを確認するために、プロセス全体で綿密に監視され、製品品質の確固たる保証を提供します。

原材料検査は品質検査の最初のチェックポイントであり、その重要性は自明です。原材料の品質は、スタンピング部品の品質を直接決定します。原材料が欠陥がある場合、または要件を満たしていない場合、その後の処理技術が絶妙であっても、高品質の製品を生産することは困難です。原材料を検査する場合、関連する品質基準と仕様に従って、材料のさまざまな性能指標を厳密にテストする必要があります。金属シートの場合、厚さの偏差が寸法の精度とスタンピング部品の形成効果に影響する可能性があるため、厚さが均一であるかどうか、および許容範囲が許容範囲内にあるかどうかを確認する必要があります。材料の硬度も重要な指標の1つです。異なるスタンピングプロセスと製品の要件には、材料の硬度に関する規制が異なります。要件を満たすことが困難に失敗すると、スタンピングプロセス中に材料が不均一に割れたり変形したりする可能性があります。化学組成の分析も不可欠です。分光計などの専門的な機器を通じて、材料内のさまざまな要素の含有量が検出され、対応する材料基準を満たし、異常な化学組成による製品の性能に影響を与えることを避けます。たとえば、自動車エンジンの主要なスタンピング部分を生産する場合、原材料の化学組成要件は非常に厳しいものです。特定の合金要素の含有量のわずかな偏差は、スタンピング部品の強度、靭性、その他の特性の減少につながり、それによりエンジンの信頼性とサービス寿命に影響を与える可能性があります。

インタープロセス検査は、スタンピングプロセス中の各プロセスにおける半仕上げ製品の品質検査です。これは、生産チェーンに設置された複数の検査ステーションのようなものであり、生産プロセスの問題を迅速に発見して解決し、その後のプロセスでの欠陥が拡大し、スクラップレートを削減し、生産効率を向上させることができます。ブランキングプロセスの後、寸法の精度、burrの状況、およびブランキングパーツのブランキング表面の品質をチェックする必要があります。寸法精度は、後続のプロセスの処理と製品の最終アセンブリに直接影響します。キャリパーやマイクロメートルなどの精密測定ツールを使用することにより、ブランキングパーツの重要な寸法が測定され、設計図の要件を満たすようにします。バリの存在は、製品の外観に影響を与えるだけでなく、オペレーターに害を及ぼす可能性があります。同時に、後続のプロセスでカビの損傷や製品の品質の問題を引き起こす可能性があります。したがって、バリのサイズと分布を慎重に確認する必要があります。バリが許容範囲を超えた場合、否定的な対策を時間内に取る必要があります。ブラーキング表面の品質には、表面の粗さ、平坦性などが含まれます。これらの要因は、製品の表面品質とその後の表面処理効果に影響します。目視検査と粗さの測定機器などのツールを通じて、その品質が要件を満たしていることを確認するために、ブラーキング表面が評価されます。曲げプロセスの後、曲がった部分の亀裂などの角度、曲げ半径、および欠陥をチェックする必要があります。曲げ角度と半径の逸脱により、製品が設計要件を満たしていないため、アセンブリと使用パフォーマンスに影響を与える可能性があります。角度測定機器や半径ゲージなどのツールを使用して、曲がった部品を正確に測定し、プロセスパラメーターを時間内に調整し、曲げ品質を確保します。亀裂は一般的であり、曲げプロセスに重大な欠陥です。それらは、製品の強度と信頼性を大幅に減らします。目視検査と浸透試験や磁気粒子試験などの非破壊検査方法を通じて、曲がった部品が完全に検査されます。亀裂が見つかると、原因がすぐに分析され、曲げプロセスの調整や材料特性の改善など、改善策が講じられます。

完成品の最終検査は、品質検査のための最後の防衛線です。製品が品質基準を完全に満たし、顧客のニーズを満たすことができるように、すべての処理手順と表面処理の後、部品のスタンピングについて包括的かつ詳細な検査を実施します。完成品の最終検査中、外観、次元の精度、パフォーマンス、およびスタンピング部品のその他の側面が厳密に検査されます。外観検査では、主に、製品の表面に傷、打撲、変形、汚れなどの欠陥があるかどうかをチェックします。これらの欠陥は、製品の美学に影響を与えるだけでなく、生産、輸送、または保管中に製品が被った損傷を反映している可能性があります。目視検査とタッチ検査を通じて、製品の外観は包括的に評価され、外観の品質基準を満たしていることを確認します。寸法精度検査では、3座標測定機などの高精度機器を使用して、スタンピング部品の重要な寸法を測定して、設計図との一貫性を確保します。寸法精度は、製品の品質を測定するための重要な指標の1つであり、製品のアセンブリと使用のパフォーマンスに直接関連しています。寸法偏差により、製品を正常に使用できないか、製品システム全体のパフォーマンスに影響を与える可能性があります。パフォーマンステストは、製品の特定の用途と要件に従って実行され、自動車部品などの大きな負荷を負担する部品を積み立てるために、筋力テスト、硬度テスト、腐食抵抗テストなど、対応するパフォーマンステストが実行されます。引張試験、圧縮テスト、その他の方法により、異なる負荷条件下での製品の機械的特性をテストして、実際の使用の強度要件を満たすことができるようにします。機械部品の表面など、耐摩耗性が必要な一部のスタンピング部品の場合、硬度テストが実行されます。 Rockwell Hardness Testers、Brinell Hardnessテスター、その他の機器を使用して、製品表面の硬度を測定して、その硬度が設計要件を満たすようにします。海洋機器の部品や化学機器のアクセサリなどの湿気や腐食性の環境で使用される部品のスタンピングの場合、耐腐食性テストが実施されます。塩スプレーテスト、湿った熱試験、その他の方法により、実際の使用環境における製品の腐食条件がシミュレートされ、それらの腐食抵抗がテストされ、指定されたサービス寿命内の腐食のために製品が失敗しないようにします。

(ii)検出方法とツールの適用

金属スタンピング部品の品質検査プロセスでは、さまざまな検出方法と高度で正確な検出ツールが、検出の精度と信頼性を確保するための鍵です。それらは、品質管理の「火の目」のようなものであり、製品のさまざまな欠陥と問題を正確に検出し、製品の品質に強力な技術サポートを提供できます。

外観検査は、品質検査の最も基本的で直感的な方法です。それは主に検査官の視覚的および触覚的な感覚に依存して、スタンピング部品の表面状態を詳細に検査することを実施しています。外観検査プロセス中に、検査官は、十分な自然光または標準照明条件の下で、特定の角度と距離で、スタンピング部品の表面を総合的な方法で観察します。彼らは、傷、ひび、へこみ、へこみ、膨らみ、変形、汚れ、錆などがあるかどうかを慎重に確認します。スクラッチは、処理、輸送、または保管中のオブジェクトの傷によって引き起こされる場合があります。マイナーな傷は製品の美学に影響を与える可能性がありますが、深刻な傷は製品の強度とサービス寿命を減らす可能性があります。亀裂はより深刻な欠陥であり、使用中に製品が壊れ、製品の安全性と信頼性に影響を与える可能性があります。検査官は、ひび割れを起こしやすいスタンピング部品の端、角、穴、その他の部分に特別な注意を払う必要があります。へこみと膨らみは、製品の表面の平坦性と寸法精度に影響を与え、したがって、製品のアセンブリと使用のパフォーマンスに影響します。変形により、製品の形状が設計要件を満たさないようにする可能性があり、アセンブリが困難または正常に使用できないことがあります。汚れと錆は、製品の外観に影響を与えるだけでなく、製品の腐食を加速し、そのサービス寿命を減らす可能性があります。検査官はまた、表面の品質をさらに判断するために、触れてスタンピング表面の粗さと滑らかさを感じます。いくつかの小さな欠陥については、検査官は拡大眼鏡などの補助ツールを使用して、問題が見逃さないように観察することができます。

ディメンション検出は、スタンピング部品の品質を確保するための重要なリンクです。さまざまな精度測定ツールを使用して、スタンピングパーツの長さ、幅、高さ、厚さ、開口部、形状、およびその他の寸法パラメーターを正確に測定して、設計図の要件を満たしているかどうかを確認します。 Caliperは、複数の測定機能を備えた一般的に使用される測定ツールです。外部寸法、内部寸法、深さと高さを測定するために使用できます。 Vernier Caliperは、メインスケールとバーニエスケールの組み合わせを通じて寸法を正確に測定でき、その測定精度は一般に0.02mmです。デジタルキャリパーは、電子センサーとLCDスクリーンを使用して測定値を直接表示します。これは、より便利で迅速に動作し、測定精度は0.01mmに達する可能性があります。マイクロメートルは、シャフトの直径や開口部などの測定精度要件が高い寸法に適しており、測定精度は0.001mmに達する可能性があります。外側のマイクロメーターは、微分シリンダーを回転させてマイクロメーターネジを動かし、それによりワークピースの外径を正確に測定します。内側のマイクロメーターは、内径のサイズを測定するために使用され、その測定原理は外部マイクロメートルの原理と類似しています。複雑な形状または高精度要件を備えた一部のスタンピング部品の場合、3座標測定機も検査に使用されます。 3座標測定機は、3次元空間でワークを測定できます。ワークピースの表面上の複数の点の座標を測定することにより、ワークピースのサイズ、形状、および位置偏差を正確に計算できます。その測定精度はミクロンレベルに達する可能性があり、これは、複雑な形状と高い精度要件を備えたスタンピング部品の検査ニーズを満たすことができます。

硬度テストは、スタンピング材料の性能を評価するための重要な手段です。材料の硬度が、局所的なプラスチック変形に抵抗する材料表面の能力を測定することにより、要件を満たしているかどうかを決定します。さまざまなスタンピング部品には、使用中の材料硬度の要件が異なります。たとえば、大きな負荷に耐える必要があるスタンピング部品の一部は、その強度と耐摩耗性を確保するために材料がより高い硬度を持つ必要があります。後で処理する必要がある一部のスタンピング部品は、曲がったり、伸ばす必要があるなどのプレートなど、処理の円滑な進行を確保するために硬度に一定の制限があります。 Rockwell硬度テストは、一般的に使用される硬度テスト方法の1つです。特定の試験力の下で、特定のインデント(ダイヤモンドコーンまたはスチールボール)をテスト中の材料の表面に押し込むことにより、インデントの深さに応じて材料の硬度値を決定します。 Brinell Hardness Testは、特定の直径の炭化物ボールを使用して、指定されたテスト力でテスト中の材料の表面に押し込みます。指定された時間を保持した後、インデント直径が測定され、材料の硬度値はインデンテーション直径のサイズに従って計算されます。 Vickers Hardness Testは、通常の四角形のピラミッドダイヤモンドインデンターを使用して、特定の試験力の下でテスト中の材料の表面に押し込み、硬度値はインデントの斜めの長さに従って計算されます。これらの硬度テスト方法には独自の特性があり、さまざまなタイプと硬度範囲の材料のテストに適しています。

物理的パフォーマンステストは、実際の使用においてさまざまなパフォーマンス要件を満たすことができるように、部品のスタンピングの機械的特性と物理的特性の包括的なテストです。引張試験は、物理的パフォーマンステストの重要な項目の1つです。スタンピング部品に軸方向の張力を適用して、壊れるまで徐々に変形します。伸縮プロセス中の力と変形を測定することにより、材料の降伏強度、引張強度、伸長などの機械的性能指標が計算されます。降伏強度は、材料が塑性変形を起こし始めたときの応力であり、引張強度は、材料が破壊する前に耐えることができる最大応力であり、伸長は材料のプラスチック変形を受ける能力を反映しています。曲げテストは、主に曲げ荷重下でのスタンピングの性能を検出するために使用されます。スタンピングを特定の角度に曲げることにより、材料の曲げパフォーマンスと靭性を評価するために亀裂、骨折、その他の欠陥が発生するかどうかが観察されます。衝撃テストは、衝撃負荷下での材料の衝撃靭性を決定することです。衝撃試験機にノッチされた標本に衝撃を与え、標本が壊れたときに吸収されるエネルギーを測定することです。衝撃靭性は、衝撃負荷に抵抗する材料の能力を測定するための重要な指標です。自動車部品、航空宇宙部品などのインパクト環境で使用される一部のスタンピングの場合、衝撃靭性は重要なパフォーマンスインジケーターの1つです。

化学組成試験は、材料の品質を確保するための重要な手段です。専門的な分析機器を使用して、スタンピング材料のさまざまな化学成分を正確に分析し、対応する材料基準を満たしているかどうかを確認します。分光計は、一般的に使用される化学組成検出装置の1つです。物質の吸収特性をさまざまな波長の光に使用し、材料の吸収強度を特定の波長の光に測定して、材料内のさまざまな要素の含有量を決定します。直接読み取り値分光計は、主要な要素やトレース要素を含む材料の複数の要素を迅速かつ正確に分析できます。速い分析速度と高精度があります。テスト結果を短時間で取得でき、生産プロセスの迅速な検出と品質管理に適しています。誘導結合プラズマ質量分析計(ICP-MS)は、検出感度と精度が高く、材料の微量元素の極端な含有量を検出できます。航空宇宙材料、電子コンポーネントなど、化学組成の非常に高い要件を備えた一部のスタンピング部品の場合、ICP-MSは理想的な検出装置です。検出プロセスでは、まず、スタンピング部品から適切な量のサンプルを収集して、サンプルが代表的であることを確認し、分析機器の要件を満たすためにサンプルを処理する必要があります。最後に、処理されたサンプルは検出のために分析機器に配置され、材料の化学組成は、テスト結果と材料標準の比較に従って資格があると判断されます。

(iii)品質問題の分析と改善

金属スタンピング部品の生産プロセスでは、厳格な品質検査手順でも品質の問題が発生する可能性があります。品質の問題が検出されると、詳細な分析と効果的な改善対策が、製品の品質を改善し、生産プロセスを最適化するための鍵となります。

スタンピング部品には、寸法偏差、表面欠陥、形状が悪いなどの品質の問題があることがわかった場合、科学的方法を使用して根本原因を見つける必要があります。包括的な調査は、人員、機械、材料、方法、環境の側面から実施できます。人員に関しては、オペレーターが標準的な操作手順に従って動作するかどうか、およびそのスキルレベルと責任感は何であるかに注意してください。マシンに関しては、パンチプレスの圧力が安定しているかどうか、カビが摩耗、変形、または損傷を受けているかどうかなど、パンチプレスやカビなどの機器の精度、安定性、および摩耗を確認してください。材料に関しては、原材料の性能、仕様、および品質が、材料の硬度や厚さの均一性などの基準を満たしているかどうかを確認します。方法に関しては、スタンピングプロセスパラメーターが合理的であるかどうか、プロセスフローに抜け穴があるかどうかを調べます。環境要因に関しては、スタンピングプロセスに関する生産ワークショップの温度、湿度、清潔さの影響を考慮してください。

たとえば、Burrsが部品のスタンピングに表示される場合、カビのエッジが摩耗して鈍い可能性があり、型を時間内に削るか交換する必要があります。また、ブランクのギャップは不合理であり、大きすぎるか小さすぎるとバリスを引き起こす可能性があります。この時点で、ギャップを再調整する必要があります。また、不均一な材料の厚さや不安定な品質によって引き起こされる可能性があり、要件を満たす原材料を置き換える必要があります。スタンピング部品が変形されている場合、その理由は、型構造を最適化してスタンピングプロセスを改善することで解決できるブランキング力の不均一な分布である可能性があります。また、プレス力が不十分な場合もあります。その場合、プレス力を増やす必要があります。または、材料の内部応力の放出が原因である場合があります。その場合、ストレス緩和アニーリングなどの前処理方法によって解決できます。

問題の根本原因を見つけた後、ターゲットを絞った改善措置を策定して実装する必要があります。一方では、生産プロセスを最適化し、ブランキング速度、圧力サイズ、保持時間などのスタンピングプロセスパラメーターを調整し、実験とシミュレーションを通じて最適なパラメーターの組み合わせを見つけることです。スタンピングダイの設計を改善し、ダイの精度、強度、寿命を改善し、高度なカビ製造技術と材料を採用します。プロセスフローを最適化し、不必要なプロセスと操作リンクを削減し、生産効率と製品品質の安定性を向上させます。一方、人事トレーニングを強化し、オペレーターのスキルレベルと品質認識を改善し、標準的な操作手順に従って厳密に動作し、人的要因によって引き起こされる品質の問題を軽減できるようにすることです。質の高い認識教育を実施し、すべての従業員が品質の重要性を認識し、すべての従業員が品質管理に参加するのに良い雰囲気を形成させます。

さらに、質の高い問題のフィードバックとトレーサビリティメカニズムを確立して、それらを迅速に解決するための措置を講じることができるように、関連する部門や担当者に質の高い問題を迅速にフィードバックする必要があります。品質の問題は、同様の問題が再発するのを防ぐために問題が発生したリンクと責任者を特定するために追跡する必要があります。品質問題の継続的な分析と改善、生産プロセスの継続的な最適化、および製品品質の改善により、企業は激しい市場競争において無敵のままになります。

viii。パッケージングと配達:完成品の最終章

(i)合理的な包装計画の策定

金属スタンピング部品が多くのプロセスを経て、生産と品質の検査を完了すると、パッケージングと配達段階に入ります。この段階は、製品が工場から顧客に移動するための最終的な保証であり、合理的な包装計画の策定が重要です。パッケージングの目的は、製品をあらゆる方向に保護することであり、コスト管理と輸送の利便性を考慮しながら、輸送や貯蔵中に損傷しないようにすることです。

パッケージ計画を策定するときは、形状、サイズ、重量などの製品自身の特性を完全に考慮する必要があります。小さな電子デバイスの金属部品など、通常の形状、小さなサイズ、軽量の部品を紙に詰めることができます。適切な量のフォーム粒子または泡パッドで箱を埋めると、輸送中の振動と衝突を効果的に緩衝することができます。一部の精密スタンピング部品の場合、表面精度の要件は非常に高く、わずかなスクラッチでさえ使用に影響を与える可能性があります。現時点では、製品がパッケージに安定して配置され、表面が破損していないことを確認するために、フランネルパディングを備えた特別なパッケージボックスが必要です。自動車の大規模な構造部品、合板箱、鋼鉄の箱などの大きくて重いスタンピング部品の場合、より適切な選択肢があります。これらの材料は強力であり、製品の安全性を確保するためのより大きな圧力に耐えることができます。

輸送要件は、パッケージングソリューションの策定の重要な基礎でもあります。製品を海上で長距離に輸送する必要があり、高湿度や塩スプレーなどの厳しい海洋環境に面している場合、包装材料には、耐湿性と錆びない特性が良好でなければなりません。アンチラストオイルは製品の表面に塗布し、プラスチックフィルムで密閉し、木製の箱に詰められます。防水テープを木製の箱の外側に巻き付けて、保護をさらに強化することもできます。土地ごとに短距離を輸送した場合、パッケージングの利便性と経済性に焦点を当て、比較的軽い包装材料を選択できますが、製品の基本的な保護を無視することはできません。

パッケージには多くのオプションがあります。壊れやすくて変形可能なスタンピング部品の場合、クッションパッケージを使用できます。フォームプラスチック、スポンジ、パールコットン、その他のクッション材料を使用して、衝撃エネルギーを吸収するために製品を包みます。厳密な寸法の精度要件を持つ部品をスタンプするには、固定パッケージを使用できます。カスタマイズされたプラスチックまたは木製金型を使用して、輸送中の変位と揺れを防ぐために製品を固定できます。同時に、さまざまな製品のパッケージングのニーズを満たすために、製品の特性に従って、パッケージング、真空パッケージ、その他の方法を組み合わせて使用できます。

要するに、合理的な包装計画の策定は、多くの要因を包括的に検討するプロセスです。輸送と保管中に製品の安全性を確保するために、製品の実際の状況に従って適切な包装材料と包装方法を柔軟に選択する必要があります。

(ii)製品の配信と販売後のフォローアップ

製品配信は、生産プロセス全体の最後のステップであり、会社と顧客の間の直接的な接続における重要なリンクです。プロセスの滑らかさは、顧客体験に直接影響します。金属スタンピング部品がパッケージ化されると、配信プロセスに入ります。 1つ目は注文確認です。当社の関連部門は、製品モデル、仕様、数量、配送先住所、顧客の連絡先情報などを含む注文情報を慎重に確認し、配信された製品が誤った情報のために配送エラーを回避するために顧客の注文と完全に一致していることを確認する必要があります。

その後、輸送の取り決めがあります。顧客のニーズと製品の特性に従って、適切な輸送方法を選択します。緊急の注文または距離に近い顧客の場合、道路輸送を選択できます。柔軟性が高く、輸送の速度が高く、顧客に製品をすばやく配信できます。大量の商品と長距離の場合、鉄道の輸送または海の輸送はより経済的です。輸送会社を選択するときは、その評判、輸送能力、サービス品質、その他の要因を包括的に評価して、製品を安全かつ時間通りに顧客の指定場所に輸送できるようにする必要があります。

輸送プロセス中、同社は商品をリアルタイムで追跡し、商品の輸送状況に遅れないようにする必要があります。輸送会社に確立された情報共有プラットフォームまたはロジスティクス追跡システムを通じて、会社は商品の場所、推定到着時間、その他の情報をいつでも照会し、この情報をタイムリーに顧客にフィードバックして、顧客が顧客の信頼の進捗を理解し、顧客の信頼を高めることができます。

顧客に製品を配信することは、ビジネスプロセス全体が終了することを意味するものではありません。アフターセールスフォローアップサービスも非常に重要です。アフターセールスのフォローアップは、企業が顧客関係を維持し、企業の評判を高めるための重要な手段です。企業は、完全なアフターセールスフォローアップメカニズムを確立し、製品が提供された後、一定期間以内に顧客に連絡するためにイニシアチブを取り、顧客の製品に対する使用と満足度を理解する必要があります。

顧客が使用中に問題やフィードバックの質の問題に遭遇した場合、会社は迅速に対応し、専門のアフターセールス担当者に顧客と通信し、問題を詳細に理解し、タイムリーにソリューションを提供する必要があります。製品の使用方法に関する質問など、いくつかの簡単な質問については、アフターセールス担当者は、電話、電子メール、またはオンラインカスタマーサービスを通じて詳細な回答とガイダンスを顧客に提供できます。より複雑な品質の問題については、会社は顧客サイトにアクセスするように技術者を迅速に手配して、問題のある製品を修理、交換、または返却し、顧客の利益が損なわれないようにする必要があります。

同時に、当社は、顧客が報告した問題の詳細な分析と概要を実施し、生産プロセスと製品の品質を改善および最適化し、その後の生産で繰り返し発生するのを回避するために、この情報を生産部門と品質管理部門にフィードバックする必要があります。優れたアフターセールスのフォローアップサービスを通じて、同社は顧客の問題をタイムリーに解決し、顧客満足度を向上させるだけでなく、顧客のフィードバックから貴重な情報を取得し、会社の持続可能な開発を促進し、市場での競争力を高め、会社の顧客と市場シェアを獲得することもできます。

ix。未来に目を向ける:技術の革新と開発

世界の製造業の継続的な変化の波の中で、金属スタンピング部品加工業界は新しい歴史的出発点に立っており、前例のない機会と課題に直面しています。科学技術の急速な発展に伴い、1日ごとに自動化とインテリジェントテクノロジーが変化し、新しい材料と新しいプロセスが絶えず出現し、持続可能な開発の概念がますます人気が高まっています。これらは、金属スタンピング部品加工業界の将来の開発の方向性を指摘しています。業界の将来の開発動向に関する議論は、企業が先を計画し、市場の機会をつかむのに役立つだけでなく、業界全体の健全で持続可能な開発を強く支援することもできます。

(i)自動化とインテリジェンスの傾向

インテリジェントな製造および自動化技術は、前例のない速度で金属スタンピング部品処理の分野に統合されており、業界の発展に革新的な変化をもたらしています。自動生産ラインは、金属スタンピング部品の処理において重要な役割を果たします。原材料の負荷、スタンピング処理から完成品の荷降ろしまでの完全なプロセス自動化動作を実現できます。自動生産ラインを通じて、生産プロセスの各リンクが密接に接続されているため、手動介入を大幅に削減し、人的要因によって引き起こされる運用上のエラーと品質問題を効果的に回避し、それにより生産効率と製品の品質安定性を大幅に改善します。

例として、自動車製造分野を取り上げてください。自動車機関のスタンピング生産ラインでは、自動化された機器は、さまざまな複雑な形状のスタンピング部分の処理を迅速かつ正確に完了できます。これらの自動化された機器には、高度なセンサーと制御システムが装備されており、圧力、速度、位置など、リアルタイムでスタンピングプロセスのさまざまなパラメーターを監視し、プリセットプログラムに従って自動的に調整して、スタンピングパーツの寸法精度と表面品質が厳格な基準を満たすことを保証します。従来のマニュアルスタンピング生産方法と比較して、自動化された生産ラインの生産効率は数回または数十回増加することができ、製品のスクラップ率は大幅に削減され、自動車製造会社に大きな経済的利益をもたらします。

ロボット操作は、金属スタンピング部品の処理にも広く使用されています。産業用ロボットは、柔軟性と精度が高く、複雑な作業環境でさまざまな困難なスタンピングタスクを完了することができます。さまざまな形状とサイズのスタンピング部分の正確な処理を実現するために、さまざまなスタンピングプロセスの要件に従って動きの軌跡と強度を柔軟に調整できます。いくつかの精密な電子機器の金属部品のスタンピング処理では、ロボットは、高精度操作でマイクロメーターレベルの寸法精度のあるスタンピング部品を生成し、電子工業の厳格な要件を部品の高精度について満たしています。

さらに、ロボットを自動化された生産ラインとシームレスに統合して、生産プロセス全体で高い自動化とインテリジェンスを実現できます。典型的なスタンピング自動生産ラインでは、ロボットは、原材料の取り扱い、スタンピング部品の荷重と荷重、完成品の並べ替え、スタンピング装置やその他の自動化されたデバイスと協力して効率的でインテリジェントな生産システムを形成することを担当します。自動化とインテリジェンスを組み合わせたこの生産モデルは、生産効率と製品の品質を改善するだけでなく、会社の人件費と運用上のリスクを削減し、市場での競争力を高めます。

(ii)新しい材料と新しいプロセスの調査

新しい金属材料の研究開発と適用により、金属スタンピング部品加工業界に新しい開発の機会がもたらされました。高強度鋼、アルミニウム合金、マグネシウム合金などの高強度の軽量材料は、高強度と低密度のために、自動車、航空宇宙などの分野で広範な注意と応用を受けています。自動車製造では、高強度鋼とアルミニウム合金を使用して体の構造部品を製造し、部品を覆うことで、体の重量を効果的に減らし、燃料消費量を減らし、同時に体の強度と安全性を向上させることができます。

例としてアルミニウム合金を取ります。その密度は鋼の密度の約3分の1ですが、その強度は自動車部品の使用要件を満たすことができます。スタンピングを通じて、アルミニウム合金は、エンジンブロック、ドア、ホイールなどのさまざまな複雑な形状にすることができます。これらのアルミニウム合金スタンピング部品は、重量が軽いだけでなく、優れた耐食性と熱散逸性能もあり、車の全体的なパフォーマンスとサービス生活を改善するのに役立ちます。ただし、アルミニウム合金のスタンピング性能は従来の鋼鉄のそれとは異なるため、スタンピングプロセス中の特性に応じて新しいスタンピングプロセスとダイを開発する必要があります。

高度なスタンピングプロセスとして、マルチステーションプログレッシブダイスタンピングプロセスは、金属スタンピング部品の処理に大きな利点があります。ダイで複数のスタンピングプロセスを完了することができ、継続的なスタンピングアクションを通じて、原材料は徐々に必要なスタンピング部品に処理されます。このプロセスの最大の特徴は、生産効率が高いことであり、高速自動化生産を実現でき、小さな精密スタンピング部品の大量生産に適しています。電子コンポーネントの生産では、マルチステーションプログレッシブダイスタンピングプロセスは、一度に複数の電子コンポーネントシェルまたはピンに金属ストリップをスタンプすることができます。

さらに、マルチステーションプログレッシブダイスタンピングプロセスは、ダイの数と交換の数を減らし、生産コストと生産サイクルを削減することもできます。すべてのスタンピングプロセスは同じダイで完了するため、従来のスタンピングプロセスでの複数のクランプと位置によって引き起こされるエラーは回避され、それによりスタンピング部品の精度と一貫性が向上します。同時に、ダイ構造とスタンピングプロセスパラメーターを最適化することにより、スタンピング部品の品質と生産効率をさらに改善し、金属スタンピング部品加工業界の開発に新しい活力を注入できます。

(iii)持続可能な開発の検討

持続可能な開発のグローバルな擁護の背景の下で、金属スタンピング部品加工業界はまた積極的に対応し、エネルギーを節約し、排出量を削減し、持続可能な開発目標を達成するためのリサイクルリソースを採用しました。エネルギーの節約と排出削減の観点から、企業は、スタンピング速度、圧力、ストロークの合理的な調整など、スタンピングプロセスパラメーターを最適化することにより、スタンピングプロセスのエネルギー消費を削減します。サーボプレスなどの省エネ型スタンピング装置が使用されます。従来の機械的プレスと比較して、サーボプレスは、スタンピングプロセスの実際のニーズに応じてモーターの速度とトルクを正確に制御し、エネルギー廃棄物を回避し、重要な省エネ効果を達成することができます。

資源のリサイクルに関しては、金属スタンピング部品の処理中に、スクラップや廃棄物スタンピング部品などの大量の廃棄物が生成されます。企業は、完全な廃棄物リサイクルシステムを確立することにより、これらの廃棄物を収集、リサイクル、再利用します。スクラップは製錬されて処理され、金属シートやその他の金属製品にリメイクされ、資源のリサイクルを実現し、新しい原材料の需要を削減し、生産コストを削減し、廃棄物の汚染を環境に削減します。

一部の上級企業は、水ベースの潤滑剤を使用して従来のオイルベースの潤滑剤を置き換え、環境への潤滑剤揮発の汚染を減らすなど、より環境に優しいスタンピングプロセスや材料を探求しています。環境上のダイスクラッピングの影響を減らすために、分解性スタンピング材料を開発します。これらの取り組みを通じて、金属スタンピング部品加工業界は、経済発展を達成しながら環境保護にプラスの貢献をしており、持続可能な開発の目標に常に向かっています。