I.はじめに:アルミニウムスタンピングの輝くデビュー

現代の製造業の壮大な風景では、アルミニウムスタンピング技術は輝く星のようなもので、ユニークで魅力的な光を醸し出し、極めて重要な位置を占めています。活況を呈している自動車産業から、航空宇宙分野の継続的なブレークスルーまで、電子機器の洗練された製造から毎日の消費財の広範な生産まで、アルミニウムスタンピング部品は、多くの製品の不可欠な重要なコンポーネントになり、現代産業のあらゆる脈に深く統合されています。

アルミニウムは、軽量、高強度、耐食性の金属材料として、その物理的および化学的特性により、多くの分野で比類のない利点を示します。エネルギーの節約と排出削減を提唱し、軽量製品を追求するという現在の世界的な傾向の下で、アルミニウムスタンピング技術は前例のない開発の機会を導きました。自動車産業を一例として採用し、ますます厳しく環境規制と燃費要件の継続的な改善により、自動車メーカーはアルミニウム合金材料に注意を向けています。自動車の体の構造と部品を製造するためにアルミニウムスタンピング部品を使用すると、自動車の体の重量を大幅に削減するだけでなく、燃料消費と排気排出量を削減するだけでなく、車の安全性能に影響を与えることなく車の取り扱いと加速パフォーマンスを改善します。関連する統計によると、車両全体の重量が10%減少するごとに、燃料消費量を6%〜8%削減でき、排気排出量は4%〜6%削減できます。このデータは、省エネと排出削減の目標を達成する上で、自動車産業のアルミニウムスタンピング部品が果たす大きな役割を直感的に示しています。

航空宇宙の分野では、アルミニウムスタンピング部品の重要性は自明です。航空宇宙車両には、材料の重量と強度に関する非常に厳しい要件があるため、アルミニウム合金材料は、密度が低く、高強度のために航空機の胴体、翼、エンジン部品などの主要な成分を製造するのに理想的な選択肢となっています。高度なアルミニウムスタンピング技術を通じて、アルミニウム合金材料は、極端な環境での航空宇宙車の高性能要件を満たすために、さまざまな複雑な部品に正確に処理できます。ロケットは、打ち上げから所定の軌道への入りまで多くの燃料を消費し、ロケット自体の重量を減らすことで、燃料消費量を効果的に削減し、ロケットの収容能力を向上させることができます。ロケット構造の重量が1 kgの減少ごとに、容量は約5 kg増加すると推定されています。グラムで重量が計算されるこの分野では、アルミニウムピンピングの適用は間違いなく航空宇宙の開発に強力な技術サポートを提供します。

アルミニウムスタンピングの完全な精度を追求することは、現代の製造業の多くの次元で非常に重要な重要性を持っています。それは優れた品質の絶え間ない追求であり、激しい市場競争で際立っている鍵です。顕微鏡的な観点から、高精度のアルミニウムスタンピングは、製品のパフォーマンスがより安定して信頼できることを保証できます。携帯電話やコンピューターなどの電子機器の製造では、ハウジングやラジエーターなどのコンポーネントを製造するためにアルミニウムスタンピングが広く使用されています。これらのコンポーネントの精度は、熱散逸性能、信号伝送の品質、電子機器の全体的な信頼性に直接影響します。アルミニウムスタンピングの精度が不十分な場合、ハウジングと内部コンポーネントの間の適合に偏りを引き起こし、機器のアセンブリと通常の使用に影響を与える可能性があります。ラジエーターの精度が標準に達していない場合、熱散逸効率を低下させ、操作中に電子機器の温度が高すぎ、それによってパフォーマンスと寿命に影響を与えます。

巨視的な観点から見ると、高精度のアルミニウムスタンピングは、生産システム全体の効率を改善し、コストを削減するのに役立ちます。大規模な生産では、高精度のアルミニウムスタンピング部品は、スクラップとリワークレートを減らし、生産効率を改善し、生産コストを削減することができます。自動車の生産を例にとると、高精度のボディスタンピング部品は、ボディアセンブリをより正確かつ迅速にし、溶接と調整のワークロードを減らし、車両全体の生産効率と品質を向上させることができます。さらに、高精度のアルミニウムスタンピング部品は、金型の摩耗と交換頻度を減らし、金型のサービス寿命を延長し、生産コストをさらに削減することもできます。非常に競争の激しい市場環境では、企業は製品の品質と市場の競争力を改善するだけで、製品の精度を改善することにより、顧客の信頼と市場シェアを獲得できます。

近代的な製造の継続的な開発により、の精度要件 アルミニウムスタンピング部品 増加しています。当初、基本的な形状とサイズの要件を満たしていることから、サブミリメーター、さらにはミクロンレベルの精度を現在の追求まで、アルミニウムスタンピング技術は前例のない課題と機会に直面しています。アルミニウムスタンピング部品の完全な精度を実現するには、材料選択、金型設計と製造、スタンピングプロセスパラメーターの最適化、生産プロセス制御、品質検査などの複数のリンクで、詳細な研究と革新が必要です。

次の章では、プロセスの原則からプロセスフローまで、カビの設計や製造から品質管理まで、アルミニウムスタンピング技術のあらゆる側面を詳細に調査し、アルミニウムスタンピング部品の秘密を包括的に分析して、完璧な精度を実現し、読者にアルミニウムスタンピングの素晴らしい世界を提示します。

ii。アルミニウムスタンピングの礎石:アルミニウム合金材料の謎

(i)アルミニウム合金ファミリーと特性の分析

アルミニウムスタンピング技術の基本材料として、アルミニウム合金には多くの家族がいます。さまざまな一連のアルミニウム合金には、組成、機械的特性、処理特性に独自の特性があります。設備の整った軍隊のように、軍の各支部には独自のスキルとミッションがあり、さまざまな分野で重要な役割を果たしています。

銅含有量が高い2000シリーズのアルミニウム合金は、パワープレーヤーのようなもので、材料に優れた強度を与えます。その中で、2024年の合金はシリーズの星製品であり、航空宇宙分野で輝いています。航空機は、高高度で飛行するときに巨大な空気圧と機械的ストレスに耐える必要があるため、材料の強度と硬度は非常に高いです。 2024合金の高強度特性により、航空機の翼や胴体構造などの主要なコンポーネントの製造に理想的な選択肢となり、複雑な飛行環境で航空機が安定して安全なままであることが保証されます。さらに、自動車製造の分野では、一部の高性能自動車エンジンシリンダー、ホイール、その他の部品も、2000シリーズのアルミニウム合金を使用して、車の電力パフォーマンスと取り扱いの安定性を改善します。

5000シリーズアルミニウム合金は、アルミニウムマグネシウム合金の代表です。主な合金要素はマグネシウムであり、マグネシウム含有量は通常3〜5%です。それは、中程度の強度、優れた可塑性、腐食抵抗、溶接性を備えたオールラウンドプレーヤーのようなものです。航空宇宙の分野では、ボーイング747とエアバスA320の胴体部分は、5000シリーズのアルミニウム合金を使用しています。その軽量で中強度の特性は、燃料効率を改善するために体重を減らすという航空機の需要を満たすだけでなく、胴体構造の強度と安定性を確保します。自動車分野では、BMWやアウディなどの自動車ブランドのフードとドアは、ほとんどが5052アルミニウム合金でできています。この材料の優れた可塑性により、自動車部品の形成が容易になります。同時に、その優れた腐食抵抗は、部品のサービス寿命を延長し、車の全体的な品質を向上させることもできます。建設分野では、5000シリーズのアルミニウム合金が、パネル、窓枠、建物の外壁と屋根のドアによく使用されます。その腐食抵抗と可塑性は、さまざまな建物環境と設計要件に適応し、建物に美しさと実用性を加えます。

6000シリーズアルミニウム合金には、主にマグネシウムとシリコンの2つの要素が含まれています。 4000シリーズと5000シリーズの利点を巧みに組み合わせており、コールド処理されたアルミニウム鍛造製品です。 6061合金を典型的な代表者として服用し、強度と腐食抵抗がうまく機能し、優れた処理可能性と使いやすさがあります。さまざまな複雑な処理技術に簡単に対処できる熟練した職人のように、簡単にコーティングできます。航空宇宙分野では、ボーイング777とエアバスA350の胴体は、6000シリーズのアルミニウム合金を使用して、高強度と腐食抵抗のために航空機の厳格な要件を満たしています。自動車製造では、ポルシェ911のボディとシャーシは6061アルミニウム合金で作られており、高強度と可塑性を使用して車の性能と安全性を向上させます。スポーツ用品の分野では、6061アルミニウム合金がさらに顕著です。登山機器、ロッククライミング機器、スキー、アイススケート、ゴルフクラブ、その他の高強度とタフネスの要件を備えたその他のスポーツ用品はすべて、6061のアルミニウム合金で作成でき、アスリートに品質とより安全な装備を提供します。

(ii)材料選択の技術

アルミニウムスタンピング部品の製造プロセスでは、適切なアルミニウム合金材料を選択することは、素晴らしいパフォーマンスに最適な俳優を選ぶようなものです。それは重要な芸術です。これには、選択された素材が優位性に完全なプレイを提供し、スタンピング部品の高精度と高性能の確固たる保証を提供できるように、部品のスタンプの使用シナリオとパフォーマンス要件を包括的に考慮する必要があります。

航空宇宙分野の使用シナリオの観点からは、航空機は極端な環境条件下で動作する必要があるため、材料の重量、強度、耐食性、高温抵抗に非常に厳しい要件があります。したがって、2000年シリーズや2024、7075、その他の合金などの7000シリーズなどの高強度アルミニウム合金が通常選択されます。これらの合金は、材料の強さを確保しながら、航空宇宙の軽量の追求を満たしながら、可能な限り体重を減らすことができます。自動車産業では、運転の安全性、燃費、外観、車の快適さやその他の要因を考慮して、さまざまな部品に従ってさまざまな一連のアルミニウム合金材料が選択されます。通常、身体の構造部品は、より高い強度とより良い形成性を必要とし、6000シリーズのアルミニウム合金を選択できます。一部の内部および外部部品は、材料の表面の品質と腐食抵抗にもっと注意を払っており、5000シリーズのアルミニウム合金がより適している場合があります。電子機器の分野では、製品のサイズが小さいため、材料の導電率、熱散逸、処理精度が高くなる必要があり、1000シリーズの純粋なアルミニウムまたは特別な特性を持ついくつかのアルミニウム合金が選択される場合があります。

パフォーマンス要件の観点から見ると、部品のスタンピングが大きな外力と機械的応力に耐える必要がある場合、2000年シリーズや7000シリーズなどの高強度のアルミニウム合金シリーズを好む必要があります。たとえば、自動車エンジンのコネクティングロッドやクランクシャフトなどの重要な部品を製造するには、高速でエンジンが高速で走行して高速で走行しているときに部品が変形したり破損したりしないようにするために、高強度のアルミニウム合金材料が必要です。海洋機器の部品や屋外の建物の装飾などの高い腐食抵抗要件を備えた一部のスタンピング部品の場合、5000シリーズと6000シリーズのアルミニウム合金が、耐食性が良好であるため、最初の選択肢があります。電子器具のコネクタやワイヤーなどの良好な導電率を必要とする場合には、1000シリーズの純粋なアルミニウムが導電率が高いために広く使用されています。さらに、材料の処理性能も、選択する際に考慮すべき重要な要素です。スタンピング部分の形状が複雑で、複数のスタンピング、ストレッチング、その他の処理プロセスが必要な場合、材料の可塑性と延性が特に重要です。この点で5000シリーズと6000シリーズのアルミニウム合金が優れており、複雑な処理技術に適応して、スタンピング部品の精度と品質を確保できます。

スタンピング部品の精度と性能に対する材料品質の決定的な影響は、過小評価できません。高品質のアルミニウム合金材料は、均一な化学組成と組織構造を備えており、スタンピング中に材料の均一な変形を保証し、それによってスタンピング部品の寸法精度と表面の品質を改善します。それどころか、材料の品質が低い場合、不純物や分離などの欠陥があり、処理中の亀裂やスタンピング部品の不均一な変形などの問題を引き起こす可能性があり、スタンピング部品の精度と性能に深刻な影響を与えます。材料の機械的特性の安定性も重要です。安定した機械的特性は、スタンピング部品がさまざまな使用環境で良好なパフォーマンスを維持し、製品の信頼性とサービス生活を改善できるようにすることができます。したがって、アルミニウム合金材料を選択するときは、材料の品質を厳密に制御し、評判の良いサプライヤーを選択し、材料の厳格な検査とテストを実施して、部品のスタンピングの生産要件を満たすことを確認する必要があります。

iii。金型:アルミニウムスタンピングの魂の職人

(i)金型デザインの独創的な概念

金型設計は、アルミニウムスタンピングプロセスの重要なリンクです。それは慎重に計画された芸術的な創造のようなものです。その独創的な概念は、アルミニウムスタンピング部品の精度と品質を直接決定します。このプロセスでは、設計者は、豊富な経験と専門知識を使用して、スタンピング部品の形状、サイズ、精度の要件に基づいて合理的な構造を持つ金型を設計する必要があります。すべての詳細は、最終製品の成功または失敗に関連しています。

複雑な形状のスタンピング部品に面している場合、金型の分離面を決定することが主要な問題になります。別れの表面の選択は、製品をスムーズに破壊できるように、複数の原則に従う必要があります。製品の逆の要件によると、製品の最大の断面サイズの部品で分割面を選択する必要があります。これは、製品を金型からスムーズに除去できるようにするための基本原則です。金型の横方向のクランプ力が比較的小さいことを考慮して、大きな投影領域を備えたいくつかの大きな製品の場合、大きな投影領域を持つ方向は、前後の金型の開閉の方向に配置する必要があり、側面投影領域を備えた側面投影領域を横方向の分離として使用する必要があります。これにより、スタンピングプロセス中のカビの横方向の圧力が効果的に低下し、カビの安定性が確保されます。

コネクタの射出型を設計するとき、製品の形状がより複雑で、より多くのアンダーカットまたは上昇した構造がある場合、拒否を容易にするために、これらの構造が可動型型側にスライダーまたは傾斜したエジェクターメカニズムを形成できる位置に設定できます。携帯電話のシェルなどの高精度の外観要件を持つ製品の場合、製品表面に分かれたラインマークを離れ、外観の品質に影響を与えることを避けるために、製品の滑らかな外面に分割面を設定しないでください。この時点で、分かれている表面は、製品の側面や下部などの目立たない位置で設計できます。

Demolding Methodの設計も非常に重要であり、部品のスタンピングの品質と生産効率に直接影響します。一般的な拒否方法には、強制的な断念、手動の倒れ、電動の断片が含まれます。強制的なdemoldingは、単純な構造を持つ射出型に適しており、高効率の特性を持ち、低精度でよく使用されます。ポリエチレンやポリプロピレンなどの柔らかいプラスチック製品の場合、射出型プッシュプレートを使用して生成物をコアに押し出ることができますが、大きな故障力が大きいため、プッシュ表面積は、製品の変形または破壊プロセス中に破損しないように大きくするように設計する必要があります。手動のデモフォーングは、単純な構造を備えた射出型に適しています。精度が高くなりますが、効率が低く、労働強度が高くなります。多くの場合、小さなバッチの生産に使用されます。射出金型を開いた後、コアまたはリングは製品と一緒に射出金型から排出され、次に、射出成形機の外側のツールで糸を手動で取り外して、デモンダードステップを完成させます。機械的なデモフォーングは、複雑な構造を持つ射出型に適しています。高効率と高精度の特性があり、広く使用されています。その中で、ハーフ型は外部スレッドに使用され、フラップコア金型は内部スレッドに使用され、ギアラックメカニズムはスレッドを削除するためによく使用されます。デモ型の方法を選択するときは、構造的特性、精度要件、生産バッチ、および製品のその他の要因を包括的に検討して、最も適切なデモルッドソリューションを決定する必要があります。

挿入レイアウトは、金型設計では無視できない重要なリンクでもあります。挿入物の合理的な使用は、材料を節約し、処理を促進し、精度を確保し、排気を促進することができます。リア金型に比較的定期的に高い上昇がある場合、この作品には象眼細工を行うことができ、材料を設定するときに下位点に設定して材料を保存することができます。加工装置の中で、EDMは最も遅い速度と最悪の精度を持っているため、EDM処理を可能な限り回避するために、インサートが選択されます。いくつかの深い骨の位置では、EDM処理には、成形中の排水が不十分で排気が不十分です。この時点で、排気問題を解決するために多くの場合、インサートが必要です。グラインダーは、最大の処理精度を持つ機器です。時には、精度を確保するために、インサートはグラインダー処理を容易にするように設計されています。さらに、ラベルの位置を変更するなど、顧客が交換可能な要件を持っている場合、交換可能なインサートも作成できます。インサートを設計するとき、挿入物の材料選択やハンガーの設計などの要因を考慮する必要があります。こすられていない挿入物の場合、材料は金型コア材料と同じである可能性があります。摩擦した挿入物の場合、材料は金型コア材料と同じである可能性がありますが、硬度は2度増加するか、異なる硬度の材料が選択されます。ハンガーのサイズは、通常、5x2.0mmまたは4x3mmになるように設計できます。インサートのまっすぐな位置に配置し、フラットエッジより0.5〜2.0短くする必要があります。これは、ワイヤー切断R角度を促進するためです。挿入物が特別な形状で、吊り下げに適していない場合は、その周りに1〜2度の勾配を作成し、直接挿入して勾配インサートを形成できます。

(ii)金型材料の慎重な選択

金型材料の選択は、兵士に適した武器を選ぶようなものです。これは、カビのパフォーマンスと生活を決定する重要な要素です。アルミニウムスタンピングプロセスでは、金型は大きな圧力、摩擦、衝撃に耐える必要があります。したがって、金型材料は、長期作業中に安定した形状と寸法の精度を維持できるように、高い硬度、高い耐摩耗性、高強度、その他の特性を持つ必要があります。

高硬度は、カビ材料の重要な特性の1つです。スタンピングプロセス中にカビの表面上の空白の摩耗に効果的に抵抗し、金型のサービス寿命を確保することができます。一般的に言えば、冷たい作業型の硬度は約60hrcである必要があり、熱い作業型の硬度は42〜50hrcです。硬度は耐摩耗性と密接に関連しています。一般的に言えば、カビ材料の硬度が高いほど、耐摩耗性が高くなります。自動車のスタンピングダイでは、さまざまな形状の金属シートを頻繁に刻む必要があるため、ダイサーフェスとブランクの間に深刻な摩擦があります。したがって、CR12MOVなどのハードネスダイ材料は、ダイアウジを減らし、生産効率を向上させるために必要です。

高耐摩耗性は、ダイマテリアルの不可欠な特性でもあります。空白がダイキャビティで整然と変形すると、キャビティの表面に沿って流れてスライドし、空洞表面と空白の間に重度の摩擦を引き起こします。したがって、ダイ材料は、ダイが長期使用中にその寸法の精度と表面粗さを維持できるようにするために、良好な摩耗抵抗を持っている必要があります。ダイの耐摩耗性は、硬度だけでなく、材料の組織構造や化学組成などの要因にも関連しています。クロム(CR)、モリブデン(MO)、バナジウム(V)などの適切な量の合金要素を追加すると、DIE材料の耐摩耗性が改善される可能性があります。これらの合金要素は、ダイ材料のマトリックスに分布し、強化された役割を果たし、ダイの耐摩耗性を改善する硬い炭化物を形成できます。

高強度は、スタンピング荷重に耐えるためのダイマテリアルの重要な性能です。アルミニウムスタンピングプロセス中、金型は大きな衝撃と圧力にさらされます。カビ材料の強度が不十分な場合、カビの変形、亀裂、その他の問題を引き起こし、刻印された部品の品質と生産効率に影響を与える可能性があります。したがって、金型材料は、スタンピングプロセス中にさまざまな負荷に耐えるのに十分な強度を持つ必要があります。異なるタイプの金型には、強度の要件が異なります。コールドワーキングカビは、主に張力、圧縮、曲げなどの負荷を負担し、材料に高降伏強度と引張強度を持つ必要があります。熱い作業型は高温で機能します。機械的負荷の耐荷重に加えて、熱応力に耐える必要があるため、高温強度と熱疲労性能を持つために材料が必要です。

一般的に使用される金鋼材料には多くの種類があり、それぞれに独自の特性と適用可能なシナリオがあります。 CR12MOVは、高硬度、高耐摩耗性、硬化性の高い特性を備えた、一般的に使用される冷たいダイスチールです。コールドスタンピングのダイ、パンチ、ブランキングダイなどを製造するのに適しています。製品の複雑な形状のため、電子機器ハウジングの製造スタンプが死ぬ場合、ダイの耐摩耗性が高くなる必要があります。 CR12MOV鋼はこれらの要件をうまく満たすことができ、DIEが長い生産プロセス中に安定した性能を維持し、高精度スタンピング部品を生成することができます。

H13は、優れた耐熱性、熱疲労抵抗、良好な靭性を備えたホットワークダイスチールです。自動車エンジンシリンダーのダイキャスティング金型で、ダイキャスティング金型、ホットフォーミング金型などの高温作業環境で金型を製造するためによく使用されます。H13スチールは、高温および高圧作業条件の下で良好な性能を維持し、熱疲労と熱摩耗に抵抗し、ダイキャスト製品の品質の供給寿命を確保します。

金型材料を選択するときは、金型の使用シナリオ、スタンピング部品の材料と形状、および最も適切な金型材料を選択するための生産バッチなどの要因を包括的に考慮する必要があります。小さなバッチで生産された部品をスタンプするには、低コストの金型材料を選択できます。大型バッチで生産された部品をスタンピングするには、生産コストを削減するために、優れたパフォーマンスと長寿命の金型素材を選択する必要があります。金型の処理性能も考慮する必要があります。処理が簡単な金型材料を選択すると、カビの製造効率と品質が向上する可能性があります。

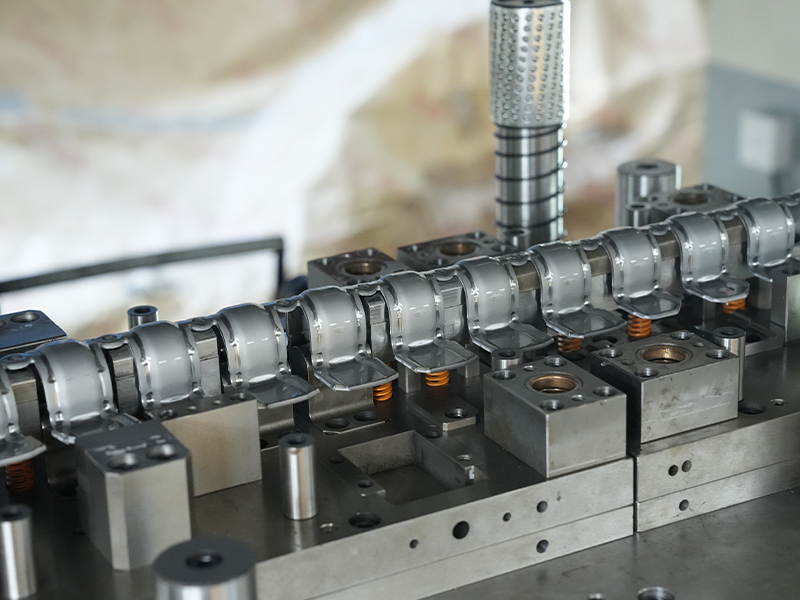

(iii)カビ製造の究極の技術

金型製造は、高度な技術と絶妙な職人技を組み合わせたプロセスです。各プロセスは、精度と品質の究極の追求をもたらします。このプロセスでは、スローワイヤーワイヤー切断やエレクトロスパーク加工(EDM)などの高度な処理技術が重要な役割を果たします。それらは魔法の魔法のようなもので、カビの材料を正確な芸術作品に刻むようなものであり、アルミニウムスタンピング部品の高精度生産の確固たる保証を提供します。

ゆっくりとしたワイヤー切断プロセスは、優れた精度と表面の品質を備えた金型製造の分野で重要な位置を占めています。高速線のワイヤー切断と比較して、低電線ワイヤー切断機によって処理されるワークの表面粗さは通常RA =0.16μmに達する可能性があり、丸さ誤差、線形誤差、寸法誤差は小さく、高精度部品の処理に広く使用されます。スローワイヤーワイヤ切断は、ワイヤ電極の連続ワイヤ給餌の方法を採用します。つまり、ワイヤ電極は動き中に処理を完了します。ワイヤ電極が損傷していても、継続的に補充できるため、部品の処理精度を効果的に改善します。精密スタンピングダイの凹型ダイを処理すると、遅い線切断は複雑な形状と小さな開口部を正確に切り取り、凹型ダイの寸法精度と表面の品質を確保し、形成プロセス中にスタンピングパーツが正確な形状とサイズを取得できるようにします。

ワークの表面品質をさらに向上させるために、遅い線の切断は一連の高度な技術と方法も採用しています。少量の複数の処理を実装します。最初の処理を除き、処理量は一般に数十ミクロンから数ミクロンに減少します。特に最後の処理では、処理容積が小さくなる必要があります。これにより、ワイヤー切断中の材料の変形を効果的に減らし、ワークピースの表面品質を改善できます。また、切断ルートを合理的に配置することも非常に重要です。指針となるイデオロギーは、ワークピース材料の元の内部応力バランスの破壊を可能な限り避け、備品の効果と切断ルートの不合理な配置により、切断プロセス中にワークピース材料が大幅に変形するのを防ぐことです。切断パラメーターを正しく選択することも、処理品質を確保するための鍵です。さまざまな粗い処理の場合、ワークピースの材料、必要な処理精度、およびその他の要因に応じて、ワイヤ速度、ワイヤテンション、ジェット圧力などのパラメーターを適切に調整する必要があります。本に導入された切断条件は完全にコピーすることはできませんが、これらの条件に基づいて、実際のニーズに応じてそれに応じて最適化する必要があります。

電気放電加工(EDM)は、特に複雑で正確で薄い壁、狭い服、高硬度の材料カビの虫歯を機械加工する場合、カビ製造におけるユニークな利点を示しています。その役割はかけがえのないものです。 EDMの実用的な原則は、電極とワークピースの間で生成された電気火花放電を使用して金属を溶かして蒸発させ、それによってワークピースの処理を実現することです。処理プロセス中、電極とワークピース間の放電により、リキャスト層(または白い層)や熱に影響を受けるゾーンなど、熱侵食層が金属表面に形成されます。表面が溶融状態に加熱されると、白い層が形成されますが、溶融物質がダイギャップに入って洗い流されるのに十分な温度は高くありません。その構造は明らかに基本材料とは異なり、多くの炭素が含まれています。これは、EDMプロセス中に電極に含まれる炭化水素と断熱液の分解によって形成され、材料が溶融状態にあるときに白い層に浸透します。白い層の下には、熱の影響を受けたゾーンがあります。熱処理により、炭素に富む白い層はほとんど影響を与えませんが、融解温度に達していないため、材料構造を変更するには十分ではないため、親材料の金属構造が保持されます。熱に影響を受けるゾーンの下の原料層は、EDMプロセスの影響を受けません。

EDMは複雑なカビの空洞を処理できますが、金型に生成された多数のマイクロクラックなど、いくつかの問題ももたらします。白い層で生成されたマイクロクラックがEDM仕上げまたは研磨によって除去されない場合、一部の用途で部品の早期故障を引き起こし、材料の耐食性と疲労抵抗も低下します。したがって、EDMを使用して金型を処理する場合、放電パラメーターの最適化、適切な電極材料や断熱液などのマイクロクラックの生成を制御および削減するために、一連の測定値を取る必要があります。加工金型を、研磨、白い層やマイクロクラクラックを除去し、型の表面の品質とパフォーマンスを改善するために、その後処理する必要があります。

多くの薄い壁と狭いスリット構造を含むコアの複雑な形状により、携帯電話のシェル射出型のコアを製造する場合、従来の機械処理方法を使用して高精度処理を実現することは困難です。 EDMは、電極の形状を慎重に設計して金型の設計要件を満たすことにより、コアの複雑な形状を正確に処理できます。ただし、処理後、コアは、表面の白い層とマイクロクラックを除去し、コアの表面の品質と寸法精度を確保し、したがって携帯電話のシェル射出成形部品の品質を確保するために、慎重に研磨する必要があります。

IV。スタンピング装置:パワーと美しさの融合

(i)スタンピング装置の種類の分析

アルミニウムスタンピング技術の重要な執行者として、スタンピング装置には、設備の整った軍隊のように、さまざまなタイプがあります。各タイプには、独自の作業原則、利点と短所、および適用可能なシナリオがあり、アルミニウムスタンピングの段階で不可欠な役割を果たします。

機械式スタンピングマシンは、スタンピング装置の従来の主要な力です。電気モーターを使用してフライホイールを駆動して回転させ、クラッチやトランスミッションギアなどの機械的伝送デバイスを介してスライダーに電力を送信して、ワークピースのスタンピング処理を実現するために往復運動を上下に実行します。その作業原則は、機械の力を使用して各スタンピング部分を正確に作成する熟練した鍛冶屋の原則に似ています。機械式スタンピングマシンには、シンプルでコンパクトな構造、比較的低い製造コスト、および便利なメンテナンスがあります。シンプルで信頼できるパートナーのようなもので、企業に簡単に受け入れられます。汎用性が良好で、操作と保守が簡単です。単純なハードウェア製品の生産など、高精度を必要としないいくつかのスタンピングプロセスでは、機械式スタンピングマシンはタスクを効率的に完了し、経済的かつ実用的な側面を示しています。スタンピング速度と精度は機械的伝送システムによって制限されているため、高精度および複雑な形のアルミニウムスタンピング部品の処理に直面すると無力に見えることがよくあります。

油圧スタンピングマシンは、強力な力と正確な制御能力を備えたスタンピングフィールドで重要な位置を占めています。油圧ポンプを介して油圧オイルを加圧し、スライダーを駆動して油圧シリンダーを介して上下に移動して、ワークピースのスタンピング処理を実現します。このプロセスは、さまざまな高強度スタンピングタスクに簡単に対処できるストロングマンのようなものです。油圧スタンピングマシンには、大きなスタンピングトン数と幅広いスライダーストローク調整があります。自動車のボディカバー、航空宇宙部品などの大規模で複雑なワークピースをスタンプするのに適しています。自動車製造では、油圧スタンピングマシンは、構造強度と外観のための自動車の要件を満たすために、アルミニウム合金シートを複雑な形のボディ部分にスタンプすることができます。油圧スタンピングマシンのスタンピング力は正確に制御でき、高精度スタンピング処理を実現でき、これにより、アルミニウムスタンピング部品の高品質の生産が強力に保証されます。また、いくつかの欠点があります。製造コストは高く、油圧システムのメンテナンスは比較的複雑です。プロの技術者はメンテナンスとケアに必要であり、これにより、企業の運用コストがある程度増加します。

CNCパンチングマシンは、パンチング機器の新星です。コンピューターデジタル制御テクノロジーを使用して、パンチングマシンのスライダー、フィード、ポジショニング、その他のアクションの動きを正確に制御し、ワークピースの高精度および高効率パンチ処理を実現します。 CNCパンチングマシンは、機械、油圧、電気、コンピューターなどの複数のテクノロジー分野を統合します。これは、高精度、高効率、高度の自動化の利点を持つハイテク機器を備えた兵士のようなものです。電子機器の製造では、非常に寸法の精度と表面品質の要件を備えたアルミニウムスタンピング部品のために、CNCパンチングマシンは、正確なプログラミングと制御を通じて要件を満たす精度部品を生成できます。プリセットプログラムに従って、さまざまな複雑なスタンピングプロセスを迅速かつ正確に完了し、生産効率と製品の品質を大幅に改善できます。 CNCパンチングマシンは高度なインテリジェンスを備えており、自動化された生産を実現し、手動介入を減らし、労働の強度と人的エラーを減らすことができます。ただし、その価格は比較的高く、オペレーターの技術レベルも高く、オペレーターは特定のプログラミングとコンピューターの操作機能を持つ必要があります。

(ii)機器パラメーターの正確な制御

スタンピング装置のパラメーター制御は、ステージ照明とサウンドエフェクトを正確に調整して、アルミニウムスタンピング部品の品質を確保するための重要なリンクです。スタンピング速度、圧力、脳卒中などの重要なパラメーターは、スタンピング部品の品質と生産効率に直接影響し、アルミニウム合金材料の特性とスタンピングプロセス要件に従って正確に最適化する必要があります。

スタンプ部品の品質に対するスタンピング速度の影響は、運転速度の経験に対する車の運転速度の影響と同様に重要です。速度が速すぎる場合、アルミニウム合金材料は、スタンピングプロセス中に完全に変形する時間がない場合があり、その結果、亀裂、しわ、その他の欠陥が発生しやすく、スタンピング部品の品質に深刻な影響を与える不均一な材料の流れが生じます。アルミニウム合金シートを伸ばすと、スタンピング速度が速すぎる場合、シートの端が不均一な力のために割れます。スタンピング速度が遅すぎると、生産効率が低下し、生産コストが増加します。したがって、アルミニウム合金材料のスタンピングプロセスの厚さ、強度、複雑さなどの要因に応じて、スタンピング速度を合理的に選択する必要があります。薄い厚さと低強度のアルミニウム合金材料の場合、および単純な形状の部品のスタンピングの場合、スタンピング速度を適切に増加させることができます。一方、厚さと高強度のアルミニウム合金材料、および複雑な形状のスタンピング部品の場合、材料を完全に変形させ、欠陥の発生を減らすことができるように、スタンピング速度を低下させる必要があります。

圧力は、調理時のシェフの熱の制御と同様に、スタンピング部品の形成品質に影響を与えるコア要因です。圧力が小さすぎる場合、アルミニウム合金材料を完全に変形させることはできず、スタンピング部品の寸法精度と表面の品質を保証することは困難です。寸法偏差や不均一な表面などの問題がある場合があります。アルミニウム合金ホイールにスタンプするとき、圧力が不十分な場合、ホイールのスポークは設計された形状とサイズに到達しない可能性があり、ホイールの強度と外観に影響します。過度の圧力は、カビの損傷と材料破壊を引き起こし、生産コストとスクラップ率の増加を引き起こします。したがって、スタンピング圧力を決定するときは、アルミニウム合金材料の厚さ、硬度、カビのギャップなどの要因を包括的に考慮する必要があります。スタンピング圧力は、試験ダイによって徐々に調整して、スタンプされた部品の品質とダイの寿命を確保するための最良の圧力値を見つけることができます。

スタンピングストロークは、スタンピングダイのパンチとダイとの間の距離を指します。これは、スタンプされた部品の品質にも重要な影響を与えます。ストロークが短すぎると、材料が完全に流れることができないため、スタンピング部品の一部が形成されず、材料不足を引き起こす可能性があります。ストロークが長すぎると、材料が過度に流れ、スタンピング部品の寸法精度が低下し、変形、亀裂、その他の問題さえも減少します。アルミニウム合金の携帯電話のシェルをスタンプするとき、スタンピングストロークが短すぎる場合、シェルの角が形成されない場合があります。スタンピングストロークが長すぎると、ストレッチが過剰に伸び、その強度と外観に影響するため、シェルが薄くなる可能性があります。したがって、材料が金型を完全に流して理想的な形成効果を達成できるように、スタンピング部品の形状、サイズ、材料の厚さなどの要因に従って、スタンピングストロークを合理的に調整する必要があります。

実際の生産では、いくつかの高度な技術と方法を使用して、スタンピング機器のパラメーターを最適化することもできます。数値シミュレーションテクノロジーを使用することにより、スタンピングされた部品の品質と可能な問題を予測するために、スタンピング前にスタンピングプロセスをシミュレートおよび分析し、事前にスタンピング機器のパラメーターを調整し、スタンプ部品の品質と生産効率を改善します。圧力、速度、温度など、スタンピングプロセスのさまざまなパラメーターをリアルタイムで監視することにより、スタンピング装置のパラメーターは、監視データに従って時間内に調整され、スタンピングプロセスの正確な制御を実現します。

V.スタンピングプロセス:精密形成の魔法

(i)スタンピングプロセスの概要

アルミニウムスタンピング部品の精密形成のコアリンクとして、スタンピングプロセスは慎重に配置された交響曲のようなものです。各ステップは、アルミニウムスタンピング部品の完全な精度の動きを再生するために密接にリンクされています。原材料の準備から切断、スタンピング、その後の処理まで、各リンクには豊富な技術的意味合いと厳格な運用要件が含まれています。彼らは互いに協力して、高精度と高品質のアルミニウムスタンピング部品を共同で形成します。

原材料の準備はスタンピングプロセスの基礎であり、その重要性は自明です。この段階では、アルミニウム合金シートを最初に厳密に検査して、その材料、厚さ、平坦性などが設計要件を満たしていることを確認する必要があります。分光計、厚さゲージなどの専門的なテスト機器を通じて、シートの化学組成と厚さを正確にテストして、シートの品質の安定性を確保します。シートの表面の平坦性を確認して、シートの不均一な表面に起因するスタンピング部品の精度に影響を及ぼさないようにします。アルミニウム合金シートを洗浄および脱化させて、表面上で油、不純物などを除去して、スタンピングプロセス中に表面の品質とシートの形成性能を確保します。洗浄プロセス中、洗浄剤と洗浄装置を使用して、洗浄効果を確保することができます。

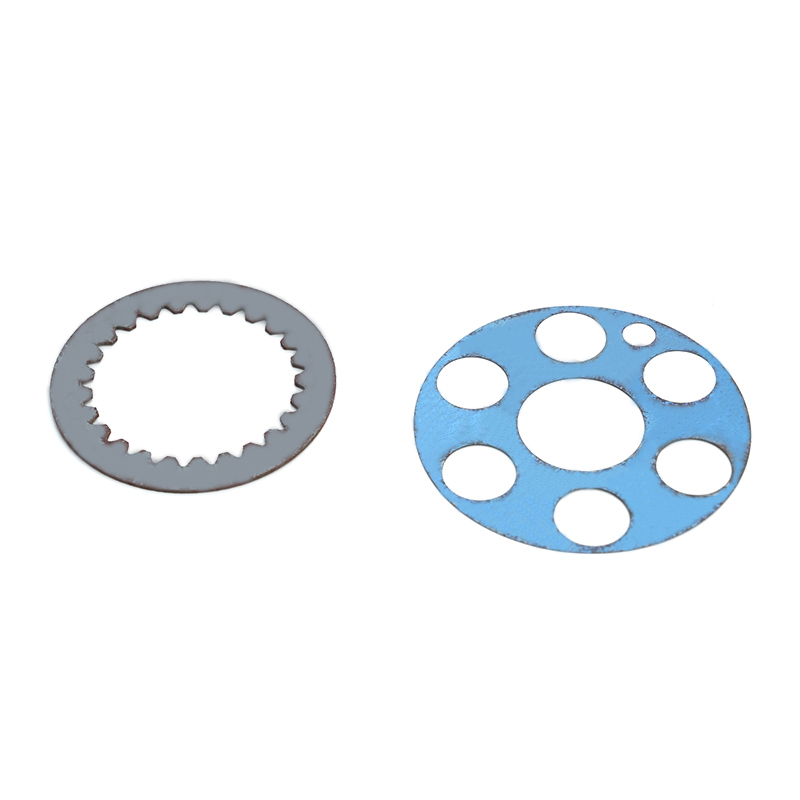

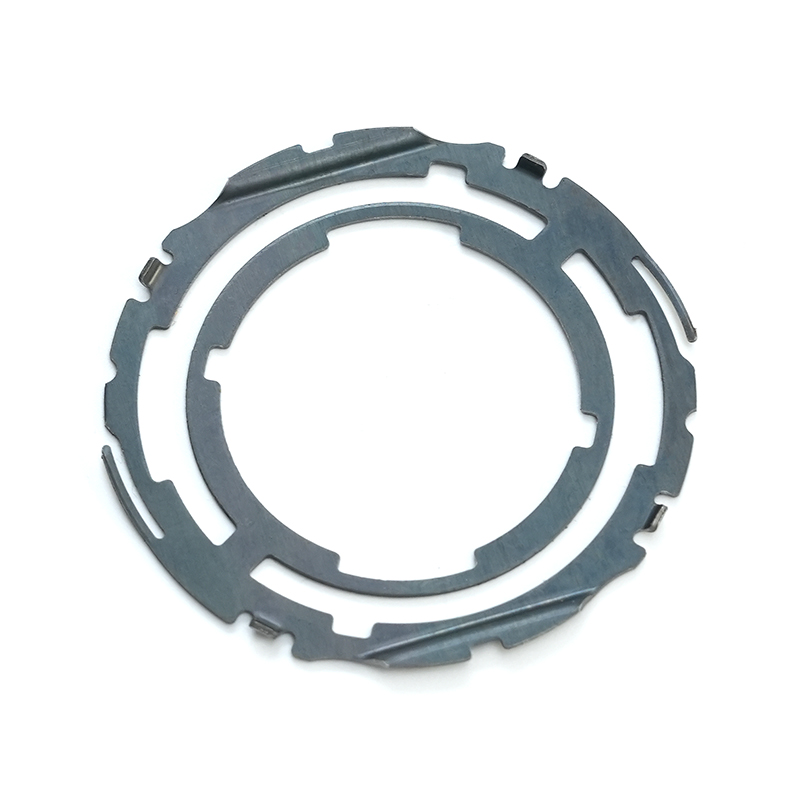

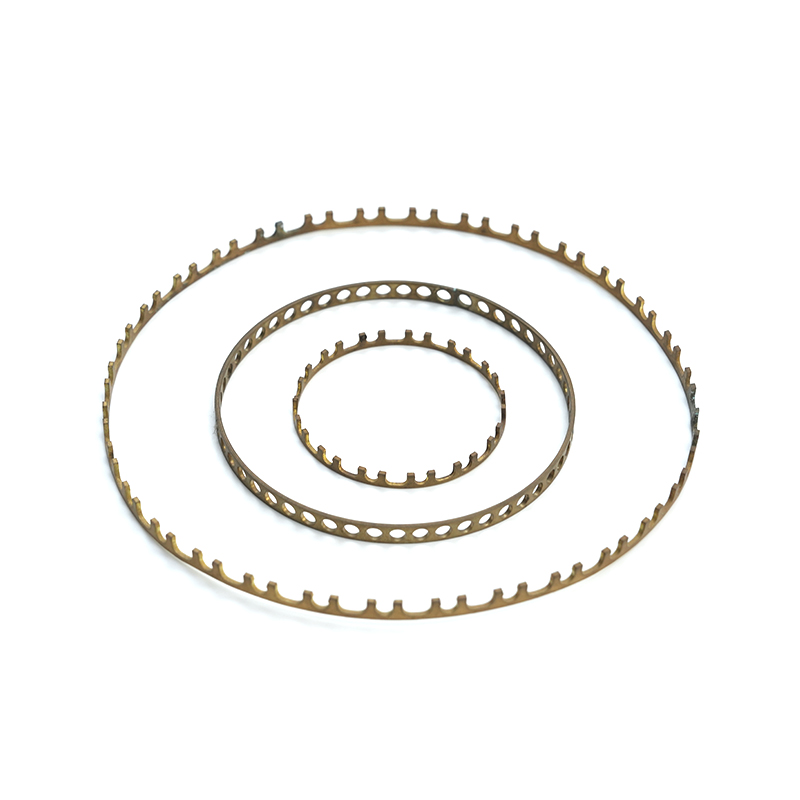

Blankingは、その後のスタンピングの準備をするための設計要件に従って、アルミニウム合金シートを適切なサイズと形状にカットすることです。一般的なブランキング方法には、せん断、パンチング、レーザー切断などが含まれます。各方法には、独自の利点と短所、適用可能なシナリオがあります。せん断は、一般的に使用されるブランキング方法です。高効率と低コストの特徴があります。シンプルな形の大型サイズのシートのブランキングに適しています。自動車製造では、せん断がボディパネルのブランキングによく使用されます。大きなせん断装置を使用して、アルミニウム合金シートを必要なサイズにすばやく切断します。パンチングは、複雑な形状と高次元の精度要件を持つシートのブラーキングに適しています。型を通して、さまざまな形の空白を正確にパンチすることができます。電子機器の製造では、パンチングは、いくつかの小さな精密スタンピング部品を非難するための一般的な方法です。レーザー切断には、高精度、速い切削速度、良好な切断品質の利点があります。これは、航空宇宙分野のいくつかの精度部品の切断など、寸法の精度と表面の品質のための非常に高い要件を持つプレートを切断するのに適しています。

スタンピングは、スタンピングプロセス全体の中心的なステップです。スタンピング装置と金型の相乗効果により、アルミニウム合金を必要な形状とサイズに正確に処理します。スタンピングプロセス中に、スタンピング部品の形状、サイズ、精度要件などの要因に応じて、スタンピング速度、圧力、ストロークなどのスタンピングプロセスパラメーターを合理的に選択する必要があります。複雑な形状の部品をスタンピングするには、スタンピング部品の形成を徐々に完了するために、複数のスタンピング、ストレッチ、曲げ、その他のプロセスが必要になる場合があります。ストレッチプロセス中に、しわや亀裂などの欠陥を避けるために、ストレッチ比と伸縮速度を制御する必要があります。曲げプロセス中、アルミニウム合金材料の特性と曲げ半径の要件に従って、曲げ角とサイズの精度を確保するために、適切な曲げプロセスと金型を選択する必要があります。

後続の処理は、スタンピングプロセスの重要な補足リンクであり、スタンピング部品の精度と品質をさらに向上させることができます。一般的な後続の処理プロセスには、非難、平準化、熱処理などが含まれます。討論は、スタンプされた部品の表面からバリとフラッシュを除去して、スタンプされた部品の表面の品質と安全性を改善することです。手動研削、機械的脱布、電解障害、その他の方法を使用できます。スタンプされた部品の形状と精度の要件に従って、適切なburringメソッドを選択します。レベリングとは、スタンピングプロセスによって引き起こされる変形を排除し、スタンプされた部品の平坦性と寸法精度を改善するために、スタンプされた部品を平らにします。電子機器のヒートシンクなど、平坦性要件が高いスタンプ部品の場合、レベリングは不可欠なプロセスです。熱処理とは、スタンプされた部品を加熱および冷却することにより、スタンプ部品の機械的特性と内部構造を改善し、スタンプされた部品の強度、硬度、靭性、その他の特性を改善することです。自動車製造では、ホイールの強度と耐摩耗性を改善するために、スタンプ後に熱処理する必要があります。

(ii)、主要なプロセステクノロジーが明らかにしました

1。描画プロセスの深い最適化

図面プロセスは、アルミニウムスタンピングにおいて重要な役割を果たします。ただし、アルミニウムプレートは、描画プロセス中にしわや亀裂が発生する傾向があり、スタンピング部品の品質と生産効率に深刻な影響を与えます。描画プロセスの深い最適化を実現し、アルミニウムプレートのしわや亀裂を防ぐためには、複数の側面から始めて、一連の効果的な手段を講じる必要があります。

ドローリブのレイアウトを最適化することは、描画部品の品質を改善するための重要な手段の1つです。 rib骨は、材料の流れを効果的に調節し、飼料抵抗を増加させ、それによってしわを防ぐことができます。ドローリブを配置するときは、スタンピングパーツの形状とサイズに応じて、ドローリブの位置、形状、サイズを合理的に決定する必要があります。複雑な形状の部品をスタンピングするには、さまざまな場所に異なる形状とサイズのrib骨を描画して、材料の流れの正確な制御を実現する必要がある場合があります。自動車のカバーパーツの描画ダイでは、通常、rib骨がダイの周りに設定されます。ドローリブの高さ、幅、間隔を調整することにより、材料の流れ速度と方向を制御できるため、しわを避けるために描画プロセス中に材料を均等に変形させることができます。また、丸い、正方形、台形などのドローリブの形状には多くの選択肢があります。さまざまな形状は、材料の流れに異なる影響を及ぼし、実際の条件に応じて選択する必要があります。

ブランクホルダー力のサイズと分布の調整は、アルミニウムプレートのしわや亀裂を防ぐための重要な尺度でもあります。空白のホルダー力が小さすぎる場合、材料のしわを効果的に抑制することはできません。空白のホルダー力が大きすぎる場合、材料を壊すのは簡単です。したがって、アルミニウム合金材料の性能、スタンピング部分の形状とサイズなどの要因に従って、空白ホルダー力のサイズと分布を正確に調整する必要があります。実際の生産では、ブランクホルダー力のサイズは、金型に設置された圧力センサーによってリアルタイムで監視され、監視データに従って調整できます。いくつかの大規模で複雑なスタンピング部品の場合、可変的なブランキング力制御技術が必要になる場合があります。つまり、描画の過程で、材料の流れと変形に応じて、材料の流れと変形に応じてリアルタイムで調整され、材料が型に均等に流れ込み、しわや亀裂を避けることができます。高度な数値シミュレーションテクノロジーを使用して、ブランキング力のサイズと分布を描画前にシミュレートおよび分析し、描画プロセス中に発生する可能性のある問題を予測して、ブランキング力パラメーターを事前に最適化し、描画部品の品質と生産効率を改善します。

金型のギャップとフィレットの合理的な設計は、アルミニウムプレートのしわや亀裂を防ぐための重要な要素でもあります。型のギャップが大きすぎると、描画プロセス中に素材がリラックスし、簡単にしわになります。型のギャップが小さすぎると、材料と金型の間の摩擦が増加し、材料が壊れます。したがって、アルミニウム合金材料の厚さと性能に応じて金型のギャップを合理的に設計して、図面プロセス中に材料がスムーズに流れ、しわや亀裂を避けることができるようにする必要があります。金型の切り身の半径は、材料の流れと形成品質に大きな影響を与えます。フィレット半径が小さすぎると、材料は流れプロセス中に大きな抵抗に遭遇します。フィレットの半径が大きすぎると、描画プロセス中に材料が過度に流れ、簡単にしわになります。したがって、材料の形状とサイズに応じて金型のフィレの半径を合理的に設計して、しわや亀裂を避けるために材料が流れプロセス中に均等に変形できるようにする必要があります。

2。トリミングとパンチングの正確な制御

トリミングとパンチは、アルミニウムスタンピング部品の処理において重要なプロセスです。その精度は、スタンピング部品の寸法精度、エッジの品質、全体的な性能に直接影響します。トリミングとパンチの正確な制御を実現し、バリや変形などの欠陥の発生を減らすには、金型設計、プロセスパラメーターの調整、処理プロセス制御から開始する必要があります。

金型の精度は、トリミングとパンチの品質を確保するための鍵です。金型の設計段階では、金型に合理的な構造、十分な強度、高精度があることを確認するために、高度な設計の概念と技術を採用する必要があります。トリミングパンチダイの最先端には、最先端の鋭さと寸法精度を確保するために、ゆっくりとワイヤー切断、電気火花機械加工など、高精度処理技術を使用する必要があります。最先端の摩耗は、トリミングパンチ、バリ、変形の品質の低下につながるため、耐摩耗性を備えた金型材料を選択し、カビの熱処理プロセスを合理的に設計して、カビの硬度と耐摩耗性を改善する必要があります。金型製造プロセスでは、カビのさまざまな部分間の一致する精度が設計要件を満たすことを保証するために、処理精度を厳密に制御する必要があります。高精度の処理装置とテスト機器は、金型の処理プロセスをリアルタイムで監視および制御するために使用され、処理エラーが発見され、金型の品質を確保するために修正されます。

プロセスパラメーターの調整は、パンチングのトリミングの品質にも重要な影響を及ぼします。パンチング速度は重要なプロセスパラメーターです。パンチング速度が速すぎる場合、材料はパンチングプロセス中に大きな衝撃力にさらされ、バリと変形は簡単に生成されます。パンチング速度が遅すぎると、生産効率に影響します。したがって、アルミニウム合金材料の性能や厚さ、スタンピング部品の形状とサイズなどの要因に応じて、パンチング速度を合理的に選択する必要があります。薄いアルミニウム合金シートをパンチすると、パンチング速度を適切に上げることができます。厚いシートをパンチするときは、パンチングの品質を確保するためにパンチング速度を低下させる必要があります。パンチングギャップも重要なプロセスパラメーターです。パンチングギャップが大きすぎる場合、トリミングとパンチング後のエッジの品質は貧弱になり、大きなバリが生成されます。パンチングギャップが小さすぎると、カビの摩耗が増加し、カビが損傷します。したがって、良好なトリミングとパンチの品質を得るには、アルミニウム合金材料の厚さと性能に応じてパンチングギャップを正確に調整する必要があります。

処理中、トリミングとパンチングの厳格な品質制御も必要です。金型は、金型の摩耗や変形などの問題を迅速に検出して処理するために、定期的に検査および維持する必要があります。生産プロセス中に、トリミングとパンチング後のスタンピングパーツはリアルタイムで検査する必要があります。寸法精度、エッジ品質、およびスタンピングパーツのその他の指標を測定することにより、処理プロセス中に発生する問題を迅速に発見して修正できます。 3座標測定機器や目視検査システムなどの高度な自動テスト機器を使用して、スタンピング部品を迅速かつ正確に検出して、検出効率と精度を改善できます。オペレーターのトレーニングと管理を強化し、オペレーターの技術レベルと品質認識を改善し、オペレーターが操作手順に従って厳密に動作できるようにし、トリミングとパンチングの品質を確保する必要があります。

3.リバウンドの問題を効果的に克服します

スプリングバックは、アルミニウム合金スタンピング部品の生産において一般的で厄介な問題です。それは、部品のスタンピングの寸法精度と形状の精度に深刻な影響を与え、生産に大きなトラブルを引き起こします。リバウンドの問題を効果的に克服するには、スプリングバックの原因を深く分析し、それを制御するためにターゲットを絞った措置を講じる必要があります。

アルミニウム合金材料の弾性率は低いです。これは、スタンピング部品のスプリングバックの主な理由の1つです。弾性率は、弾性変形に抵抗する材料の能力の指標です。弾性率が低いほど、荷降ろし後に弾性変形を回復する材料の能力が強くなり、スタンピング部品のスプリングバックが増加します。アルミニウム合金の弾性弾性率は、鋼のそれの約3分の1に過ぎないため、スタンピングプロセス中にリバウンドする可能性が高くなります。材料の降伏強度や硬化指数などの機械的特性もスプリングバックに影響します。降伏強度が高いほど、プラスチック変形プロセス中に材料が耐える必要があるストレスが大きくなり、荷降ろし後のスプリングバックの傾向が明らかになります。硬化指数が大きいほど、塑性変形プロセス中の材料の作業硬化現象が深刻になり、スプリングバック量が大きくなります。

スタンピングプロセスパラメーターは、スプリングバックにも重要な影響を及ぼします。曲げ半径は重要なプロセスパラメーターです。曲げ半径が小さいほど、曲げプロセス中の材料の変形度が大きくなり、スプリングバック量が大きくなります。曲げ半径が材料の最小曲げ半径よりも少ない場合、材料は亀裂が発生しやすく、スプリングバック量も急激に増加します。スタンピング速度や圧力などのパラメーターもスプリングバックに影響します。スタンピング速度が速すぎる場合、材料はスタンピングプロセス中に完全に変形する時間がなく、荷降ろし後にスプリングバック量が増加します。圧力が高すぎる場合、材料は金型で過剰に変化し、荷降ろし後に大きなスプリングバックを簡単に生成することもできます。

金型の構造とデザインは、スプリングバックにも重要な影響を与えます。ダイのギャップが大きすぎる場合、材料はスタンピングプロセス中に効果的に抑制されず、リバウンドが簡単です。ダイコーナーの半径が小さすぎる場合、材料は流れプロセス中に大きな耐性を引き起こし、ストレス集中を引き起こし、それによりリバウンドの量が増加します。ダイの表面の粗さ、デモンダード法、その他の要因もリバウンドに影響します。大きな表面の粗さを備えたダイは、材料とダイの間の摩擦を増加させ、デモフォウンド中に材料を回復させます。強制的なデモフォーングなどの不合理なデモフォーング方法も、デモンストプロセス中にスタンピングパーツをリバウンドする傾向があります。

リバウンドを制御するために、DIE補償方法を使用できます。スタンピング部品のスプリングバックの正確な測定と分析により、ダイ設計中にダイサーフェスが事前に逆に補償され、スタンピングパーツがリバウンド後に設計サイズと形状に到達できるようにします。数値シミュレーションテクノロジーを使用して、スタンピングプロセスをシミュレートおよび分析して、スタンピングパーツのスプリングバックを予測し、それによってDIEの補償額を決定します。実際の生産におけるスタンピング部品のスプリングバックによると、DIEはリアルタイムで調整および最適化され、DIE補償の精度をさらに向上させます。

スタンピングプロセスパラメーターの最適化は、スプリングバックを制御するための重要な尺度でもあります。材料がスタンピングプロセス中に均等に変形し、スプリングバックの発生を減らすことができるように、曲げ半径、スタンピング速度、圧力などのパラメーターを合理的に調整します。曲げ半径を適切に増加させ、スタンピング速度を低下させ、圧力を合理的に制御すると、スプリングバックの量を効果的に減らすことができます。マルチパススタンピングプロセスを使用して、スタンプされた部品の形成を徐々に完了すると、材料の変形の程度を減らし、スプリングバックを減らすことができます。

整形外科プロセスを採用することは、スプリングバックの問題を解決するための効果的な手段の1つです。大量のスプリングバックを備えた部品をスタンプするには、スタンピング後に整形外科プロセスを使用して、設計に必要なサイズと形状を実現するためにそれらを修正できます。一般的な整形外科プロセスには、機械的整形外科と熱整形外科が含まれます。機械的整形外科は、プレス、ストレートナー、その他の機器を使用してスタンピングパーツを整理して真っ直ぐにするなど、外力を適用してスタンピング部品を修正することです。熱整形外科は、高温の材料の塑性変形能力を使用して、熱いプレス整形外科や熱老化整形外科の使用など、加熱後にスタンピング部品を修正することです。

(iii)表面処理:スタンピングパーツに新しい魅力を与える

1。陽極酸化:保護と美しさの改善

アルミニウムスタンピング部品の表面処理の重要な手段として、陽極酸化プロセスは、スタンピング部品にしっかりした美しいコートを置くようなものです。スタンピング部品の保護パフォーマンスを大幅に改善できるだけでなく、ユニークな美学を追加して、多くの製品から際立っています。

陽極酸化の原則は、電気化学プロセスに基づいています。アノードが適用されるとアルミニウムスタンピング部品が特定の電解質に配置され、酸化反応がアルミニウム表面に発生し、酸化アルミニウム膜が形成されます。このプロセスでは、電解質の陽イオンはアノード表面に電子を獲得し、アルミニウム原子と結合して酸化アルミニウムを形成します。陽極酸化プロセス中に、金属溶解と酸化物膜形成の2つのプロセスが同時に実行されます。金属表面の酸化反応により、アルミニウムイオンが電解質に溶けます。これは、陽極酸化プロセスにおける必然的な副反応であり、金属材料の損失と形状の変化を引き起こします。金属の溶解に対応するのは、酸化物膜の形成です。金属表面の酸化反応により、アルミニウムが電解質の酸素と結合し、安定した酸化アルミニウム層を形成します。この酸化物膜には微孔性構造があり、その厚さ、色、その他の物理的および化学的特性は、電解質溶液、電流密度、温度、時間などの因子を調整することで制御できます。

陽極酸化のプロセスフローは比較的複雑であり、各リンクのプロセスパラメーターは、酸化フィルムの品質と性能を確保するために厳密に制御する必要があります。前処理は陽極酸化の最初のステップであり、その目的は、アルミニウム合金の表面をきれいにして準備して、その後の陽極酸化治療のための良い基盤を築くことです。前処理には、通常、脱脂、アルカリの洗浄、中和などのプロセスが含まれます。脱脂とは、アルミニウムスタンピング部品の表面に油と不純物を除去することです。有機溶媒洗浄、アルカリ脱脂剤の洗浄剤、およびその他の方法を使用して、表面にグリース残留がないことを確認できます。アルカリ洗浄は、自然の酸化物膜や表面のその他の不純物をさらに除去し、表面の活性を改善し、その後の酸化反応をより均一にすることです。中和は、アルカリ洗浄後に残っているアルカリ物質を中和することであり、その後のプロセスへの影響を防ぐことです。

陽極酸化治療は、プロセス全体のコアリンクです。この段階では、アルミニウム合金を電解質溶液に入れ、電流を適用してその表面に酸化物膜を形成します。一般的な電解質溶液には、硫酸、クロム酸、シュウ酸などが含まれます。異なる電解質溶液は、酸化膜の性能に異なる影響を及ぼします。硫酸陽極酸化は、最も広く使用されている方法です。中程度の厚さ(0.00007 "から0.001"または1.8μm〜25μm)の酸化膜を生成できます。硫酸の陽極酸化の過程で、電流密度、温度、時間などのパラメーターを制御する必要があります。現在の密度が大きすぎると、酸化物膜が速く成長しすぎ、フィルムの品質が低下し、ゆるみや気孔率などの欠陥が現れます。現在の密度が小さすぎると、酸化物膜がゆっくりと成長し、生産効率が低くなります。温度が高すぎると、酸化物膜がより速く溶解し、膜の厚さが不均一になります。温度が低すぎると、酸化膜の硬度と耐摩耗性が低下します。時間が長すぎると、酸化物膜が厚すぎて、フィルムの脆性が増加し、簡単にひびが入ります。時間が短すぎる場合、酸化物膜の厚さは不十分であり、保護と美しさの要件を満たすことができません。

電解色は、陽極酸化プロセスの重要な補足リンクです。酸化物膜がさまざまな色とパターンを得ることができ、同時にフィルム層のシーリング性能、耐食性、気象抵抗を高めます。ニッケル硫酸塩システムの着色、スズ塩システムの着色など、ニッケル硫酸システムの着色など、電解系の着色など、電解系の色付けなど、電解系の着色など、電解質の多くの方法があります。酸化物膜は、青銅、黒、金などの異なる色を呈することができます。その目的は、アルミニウム合金製品が、長期にわたるパフォーマンスを得るために、良好な耐食性、気象抵抗、耐摩耗性を確保することです。一般的に使用されるシーリング処理方法には、熱シーリング(沸騰水シーリングと高圧蒸気シーリング)、コールドシーリング、中温シーリング、有機シーリングが含まれます。熱シーリングは、陽極酸化アルミニウムのスタンピング部品を沸騰したお湯または高圧蒸気に入れて、酸化物膜の微小孔を閉じ、腐食抵抗とフィルムの耐摩耗性を改善することです。コールドシーリングでは、化学物質を使用して室温で酸化物フィルムを密封します。これには、単純な動作と省エネの利点があります。

陽極酸化アルミニウムスタンピングの保護性能と美学は大幅に改善されました。酸化物膜の硬度と耐摩耗性は大幅に改善されており、これにより、外部の摩擦に効果的に抵抗し、スタンピングの耐用年数を摩耗させ、延長することができます。酸化物膜は良好な耐食性を備えているため、アルミニウムスタンピングが湿気、酸性、アルカリ性の環境で腐食するのを防ぎ、侵食から塩基金属を保護できます。陽極酸化は、さまざまな顧客の審美的ニーズを満たし、製品の付加価値を高めるために、アルミニウムのスタンピングにさまざまな美しい色と光沢効果を与えることもできます。建築装飾の分野では、陽極酸化されたアルミニウム合金のドアと窓が優れた保護パフォーマンスを備えているだけでなく、建物に美しさとファッションを加えます。電子機器の分野では、陽極酸化されたアルミニウムケーシングは、内部の電子コンポーネントを保護するだけでなく、製品の外観と質感を高め、製品の市場競争力を高めることもできます。

2。サンドブラスト:ユニークなテクスチャを作成します

サンドブラストは、高速研磨ジェットを使用してアルミニウムスタンピングの表面を処理するプロセスです。それは、アルミニウムのスタンピングにユニークな表面のテクスチャーを与えることができる魔法のメイクアップアーティストのようなものでありながら、表面の清潔さと粗さを改善し、製品に異なる魅力を追加します。

サンドブラストの原理は、圧縮空気または高圧の水流を電源として使用して、高速で衝突して油を除去するために、研磨剤が衝突し、それによって染色され、表面に変化するように、研磨剤が衝突して除去し、それによって輝くumの表面に衝突し、輝く粗さなどを除去するために、圧縮空気または高圧水流を電源として使用することです。このプロセスでは、研磨剤の衝撃と摩擦は、アルミニウムスタンピングの表面に小さなピットと傷を引き起こします。微細構造のこれらの変化により、表面が異なるテクスチャと光沢の効果を示します。サンドブラストは、アルミニウムスタンピングの表面にある油の汚れ、不純物、天然酸化物膜を効果的に除去し、表面をより滑らかにすることができます。

vi。品質管理:ゼロ欠陥の追求

(i)品質検査の多次元手段

アルミニウムスタンピングの生産プロセスでは、品質検査は厳格なゲートキーパーのようなものであり、さまざまな手段を使用して、各スタンピングが高品質の基準を満たし、ゼロ欠陥の目標を達成することを保証するために、スタンピングの総合的な検査を実施します。一般的に使用される品質検査方法は、寸法測定、外観検査、機械的特性のテスト、金属学的分析などの複数の次元をカバーします。彼らは互いに協力して、アルミニウムスタンピングの品質を共同で保護します。

寸法測定は、品質検査における最も基本的で重要なリンクの1つです。スタンピングが設計要件とアセンブリの精度を満たすことができるかどうかに直接関係しています。アルミニウムスタンピングの寸法測定では、3次元座標測定機が、高精度と強力な測定関数を備えた好ましいツールになりました。 3次元座標測定機は、プローブを3つの相互に垂直な座標軸に移動することにより、スタンピングパーツの長さ、幅、高さ、開口部、形状誤差など、さまざまな寸法パラメーターを正確に測定できます。自動車エンジンシリンダー用のアルミニウムスタンピング部品の生産では、3次元座標測定機は、シリンダーボディの各穴の直径、位置の精度、平坦性などを正確に測定し、シリンダーボディの寸法精度がエンジンのアセンブリ要件を満たすようにします。その測定精度は通常、ミクロンレベルに達する可能性があり、高精度のアルミニウムスタンピング部品の測定ニーズを満たすことができます。 3次元座標測定機に加えて、レーザー測定機も寸法測定に重要な役割を果たします。レーザー測定機は、レーザービームの反射原理を使用して、スタンピング部品のサイズと形状を迅速かつ非接触的に測定します。迅速な測定速度、高精度、便利な動作の利点があります。航空宇宙の分野では、複雑な形状と非常に高い次元の精度要件を持ついくつかのアルミニウムスタンピング部品の場合、レーザー測定機は、その3次元形状の迅速な測定と分析を実現し、製品品質管理の正確なデータサポートを提供します。

外観検査は、品質検査の不可欠な部分です。これは、スタンピング部品の表面に亀裂、傷、しわ、変形などの欠陥があるかどうかを検出するために主に使用されます。これらの欠陥は、スタンピング部品の外観の質に影響を与えるだけでなく、パフォーマンスとサービス生活に深刻な影響を与える可能性があります。外観検査では、目視検査は最も一般的に使用される方法の1つです。検査官は、肉眼で部品のスタンピングの表面を直接観察し、豊かな経験と鋭い観察で表面の欠陥を見つけます。肉眼で直接観察することが困難ないくつかの微妙な欠陥の場合、それらは虫眼鏡、顕微鏡、その他のツールの助けを借りて検査することができます。電子機器ハウジング用のアルミニウムスタンピング部品の生産において、検査官は、これらの欠陥が製品の外観と市場の競争力に直接影響するため、ハウジングの表面に傷、傷、その他の欠陥があるかどうかを注意深く観察します。オイルストーンの研磨とタッチ検査も、外観検査で一般的に使用されています。オイルストーンの研磨は、スタンピング部品の表面に酸化物スケールと小さな突起を除去し、表面欠陥をより明白で検査しやすくすることができます。タッチ検査では、検査官が手袋を着用し、引っかき傷やしわなどの表面欠陥を見つけるために、表面の平らさと滑らかさを感じるために、手でスタンピング部分の表面に触れていることです。自動車ボディカバー用のアルミニウムスタンピング部品の生産では、タッチ検査は、カバーの表面に微妙な欠陥を効果的に見つけることができる重要な外観検査方法です。

機械的プロパティテストは、アルミニウムスタンピングの品質を評価するための重要な手段の1つです。主に、スタンピングの強度、硬度、靭性、疲労性能などの機械的特性インジケーターを検出するために使用されます。これらの指標は、実際の使用におけるスタンピングの信頼性と安全性に直接関連しています。引張試験は、機械的特性テストで最も一般的に使用される方法の1つです。スタンピングに軸方向の張力を適用することにより、ストレッチプロセス中の応力 - ひずみ曲線を測定して、降伏強度、引張強度、スタンピングの伸長などの機械的特性インジケーターを取得します。自動車部品用のアルミニウムスタンピングの生産では、引張試験を使用して部品の強度と可塑性を検出して、外力にさらされたときに過度に壊れたり変形したりしないようにします。硬度テストは、インデントに抵抗するスタンピングの表面の能力を測定することにより、スタンピングの硬度を評価します。一般的に使用される硬度テスト方法には、Rockwell硬度テスト、Brinell硬度テスト、ビッカース硬度テストなどが含まれます。さまざまなテスト方法は、さまざまな材料と硬度範囲に適しています。航空宇宙の分野では、高いストレスに耐える必要があるいくつかのアルミニウムスタンピングの場合、硬度テストを使用して表面硬度を検出して、使用中に耐摩耗性と疲労抵抗が良好であることを確認できます。衝撃テストは、衝撃負荷の下で部品をスタンプする靭性を検出するために使用されます。靭性は、衝撃テストでのスタンピング部品の衝撃吸収作業を測定することにより評価されます。自動車エアバッグブラケット、航空宇宙構造部品など、衝撃負荷に耐える必要があるアルミニウムスタンピング部品の生産において、インパクトテストは不可欠な機械的特性テスト方法です。

メタログラフ分析は、アルミニウムスタンピング部品の内部構造と性能を深く理解する検出方法です。スタンピング部品の品質とパフォーマンスを評価するために、スタンピング部品の金属構造を観察および分析することにより、粒子サイズ、粒界状態、位相組成など、粒子サイズ、粒界状態、相構成などの材料の微細構造特性を明らかにすることができます。メタログラフ分析のプロセスには、サンプリング、インレケーション、研削、研磨、腐食、およびその他のステップが含まれます。まず、部品のスタンピングから代表的なサンプルを選択し、その後の処理と観察のために適切な材料にサンプルを挿入します。次に、象眼細工サンプルを粉砕して磨き、表面をミラー化します。最後に、適切な腐食剤を使用して、サンプルの表面を腐食させて金属製の構造を現れ、顕微鏡下で観察と分析を促進します。アルミニウム合金ホイール用のアルミニウムスタンピング部品の生産において、金属グラフ分析を使用して、ホイールハブの粒度と分布を検出し、その鋳造品質と熱処理効果を評価できます。メタログラフ分析を通じて、ホイールハブ内には、毛穴、収縮、包含物などの欠陥があるかどうか、および穀物が粗くて不均一であるかどうかがわかります。

(ii)欠陥分析と改善戦略

アルミニウムスタンピング部品の生産プロセスでは、一連の厳格な品質管理措置にもかかわらず、亀裂、しわ、変形、表面の傷などのさまざまな欠陥が依然として発生する可能性があります。これらの欠陥は、スタンピング部品の品質とパフォーマンスに影響を与えるだけでなく、製品の廃棄物を引き起こし、生産コストを増加させる可能性もあります。したがって、これらの欠陥の原因と、対応する予防および改善策の提案の詳細な分析は、アルミニウムスタンピング部品の品質と生産効率を改善するために非常に重要です。

亀裂は、アルミニウムスタンピング部品のより一般的で深刻な欠陥の1つです。それらは、部品のスタンピングの強度と信頼性を大幅に低下させ、使用中に製品を破壊することさえあります。亀裂の主な原因には、材料自体の欠陥、不合理なスタンピングプロセスパラメーター、カビの設計と製造の問題が含まれます。アルミニウム合金材料の不純物、毛穴、分離、その他の欠陥は、材料の強度と可塑性を減らし、力にさらされたときに部品を簡単に割ることができます。一部のアルミニウム合金プレートでは、より多くの不純物粒子がある場合、これらの不純物粒子は亀裂の開始点になります。スタンピングプロセス中、ストレスが濃縮されると、亀裂は徐々に不純物粒子の周りに形成され、周囲の領域に拡大します。あまりにも小さすぎるブランキングギャップ、描画係数が小さすぎる、スタンピング速度が速すぎるなどの不合理なスタンピングプロセスパラメーターも、スタンピング部品に亀裂を引き起こす可能性があります。ブランキングのギャップが小さすぎると、ブランキング力が増加し、ブランキングプロセス中の材料に対するせん断応力が大きすぎて、割れやすくなります。描画係数が小さすぎる場合、描画プロセス中の材料の変形度が大きすぎて、材料のプラスチック限界を超えて亀裂を引き起こします。スタンピング速度が速すぎる場合、材料はスタンピングプロセス中に完全に変形するのに十分な時間がなく、ストレス集中をもたらし、亀裂を引き起こすこともできます。金型の切り身の半径が小さすぎる、大きなカビの表面粗さ、不合理なカビ構造など、金型の設計と製造の問題も、スタンピング部品に亀裂を引き起こす可能性があります。カビの切り身の半径が小さすぎると、流れプロセス中に材料の抵抗が増加し、ストレス濃度が発生し、亀裂を引き起こしやすくなります。大きなカビの表面粗さは、材料とカビの間の摩擦を増加させ、スタンピングプロセス中に材料に不均一なストレスを引き起こし、それによって亀裂を引き起こします。不十分な金型の剛性やガイドの精度が不十分な不当なカビ構造により、スタンピングプロセス中にカビが変形し、スタンピング部分や亀裂に不均一な力が発生します。

亀裂の欠陥を防止および改善するには、まずアルミニウム合金材料の品質を厳密に制御し、原材料の検査とスクリーニングを強化し、材料の化学組成と組織構造が要件を満たし、材料内の欠陥を軽減する必要があります。化学組成分析と金属学的検査は、アルミニウム合金プレートの各バッチで実行され、材料の不純物含有量が許容範囲内で、粒子サイズが均一であり、明らかな分離現象はありません。スタンピングプロセスのパラメーターを合理的に調整し、アルミニウム合金材料の特性とスタンピング部品の形状とサイズに応じて、材料をスタンピングプロセス中に均等に変形させるために材料を均等に変形させるために、スタンピング部品の特性に応じて、ブランキングギャップを最適化し、描画係数、スタンピング速度、およびその他のパラメーターを描画します。実験とシミュレーション分析を通じて、最適なブランキングギャップと描画係数を決定し、スタンキングパーツがブランキングおよび描画プロセス中に亀裂を生成しないようにします。また、金型の設計と製造プロセスを最適化し、カビの切り身の半径を増やし、金型の表面の粗さを減らし、金型の構造を合理的に設計し、金型の剛性と誘導精度を改善し、型がスタンピングプロセス中に安定して動作し、スタンピング部品の応力濃度を減らすことができます。金型設計段階では、シミュレーション分析に高度な設計ソフトウェアを使用して、金型の構造とパラメーターを最適化します。金型製造プロセスでは、高精度の処理装置とプロセスを使用して、金型の寸法精度と表面の品質を確保します。

しわは、スタンピングプロセスにおけるアルミニウムスタンピング部品のもう1つの一般的な欠陥であり、スタンピング部品の外観の品質と寸法精度に影響し、製品の性能と信頼性を低下させます。しわの主な原因は、不十分なブランキング力、不均一な材料の流れ、および過剰な描画係数です。ブランキング力が不十分であるため、スタンピングプロセス中にシートを効果的に拘束できなくなり、材料としわが局所的に不安定になります。自動車カバーの深い描画プロセスでは、ブランク力が不十分な場合、カバーの端にしわが表示されます。不均一な材料の流れは、しわの重要な理由の1つでもあります。材料が金型に流れると、抵抗が不均一な場合、材料としわの局所蓄積を引き起こします。型の複雑な形状と抽選rib骨の不合理な配置は、材料の流れの均一性に影響します。描画係数が大きすぎる場合、深部描画プロセス中の材料の変形度が大きくなりすぎて、材料の臨界変形度を超えてしたがって、しわを引き起こします。

しわの欠陥を防止および改善するためには、スタンピングプロセス中にシートを効果的に抑制し、材料の局所不安定性を防ぐために、ブランキング力を増やす必要があります。ブランクホルダーリングの構造とパラメーターを調整するか、油圧ブランキングやその他の方法を使用することにより、ブランキング力のサイズと安定性を高めることができます。ドローリブのレイアウトと高さを合理的に調整し、ブランクの形状とサイズを最適化して、材料が金型に均等に流れ、局所的な蓄積を避けることができるようにします。スタンピング部品の形状とサイズに応じて、フロープロセスのユニフォーム中に材料の抵抗を作るように、緊急のレイアウトとドローリブの高さが設計されています。空白の形状とサイズを最適化することにより、スタンピングプロセス中の材料の変形はより均一になります。また、適切な描画係数を選択する必要があります。アルミニウム合金材料の性能とスタンピング部品の形状とサイズによれば、描画係数は、過度の描画係数による材料の過度の変形を避けるために合理的に決定されます。実験とシミュレーション分析を通じて、最適な描画係数は、描画プロセス中にスタンピング部品がしわにならないようにするために決定されます。

変形は、アルミニウムスタンピング部品のスタンピングプロセスで発生する可能性のある別の欠陥です。スタンピング部品の寸法精度と形状の精度が減少し、製品のアセンブリと使用のパフォーマンスに影響を与えます。変形の主な理由は、カビの製造精度、不安定なスタンピングプロセス、材料の厚さの偏差などです。カビの製造精度が不十分な場合、金型のサイズと形状が設計要件から逸脱し、スタンピングプロセス中にスタンピング部品に不均一な力をもたらし、その結果、変形が発生します。カビのキャビティサイズ偏差、コアとキャビティの間の同心性エラーなどは、スタンピング部品の寸法精度と形状の精度に影響します。スタンピングプロセスは不安定です。スタンピング速度や圧力などのパラメーターが大きく変動する場合、スタンピングプロセス中のスタンピング部品の力は不安定になり、変形します。材料の厚さ偏差は、スタンピングプロセス中にスタンピング部分の不均一な変形を引き起こし、変形をもたらします。

変形の欠陥を防止および改善するには、金型の製造精度を改善し、高度な加工装置とプロセスを採用し、金型の寸法精度と形状の精度を厳密に制御し、金型の製造品質が設計要件を満たすことを保証する必要があります。金型製造プロセスでは、CNC加工センターやスローワイヤワイヤー切断機などの高精度処理装置を使用して、金型のさまざまな部分を正確に処理します。金型製造プロセスの品質制御を強化し、3位調整測定機器やその他のテスト機器を使用して、金型のサイズと形状のリアルタイム検出を実行し、処理エラーを速やかに発見して修正します。スタンピングプロセスを最適化し、スタンピング速度や圧力などのパラメーターの安定性を制御し、スタンピングプロセスのスムーズな進行を確保します。高度なスタンピング装置と制御システムを採用することにより、スタンピング速度や圧力などのパラメーターの正確な制御を実現できます。装置の通常の動作を確保し、パラメーターの変動を削減するために、スタンピング機器のメンテナンスとメンテナンスを強化します。また、材料の厚さが要件を満たし、材料の厚さ偏差によるスタンピング部品の変形を避けるために、アルミニウム合金プレートの各バッチで材料の厚さを厳密に制御し、厚さ検査を実施する必要があります。完全な材料検査システムを確立し、材料の厚さについてランダム検査と完全な検査を実施し、資格のない厚さの材料を速やかに発見して処理します。

表面の傷は、スタンピングプロセス中のアルミニウムスタンピング部品の一般的な外観欠陥の1つです。それは、部品のスタンピングの表面の品質と美学に影響を与え、製品の市場競争力を減らします。表面の傷の主な原因は、粗いカビの表面、異物、スタンピング中の材料とカビの間の過度の摩擦などです。粗いカビの表面は、材料がスタンピングプロセス中に金型表面で大きな摩擦を引き起こします。金型の使用中、表面は徐々に摩耗し、粗さが増加します。それが時間内に維持され、修復されない場合、それはスタンピング部分の表面に傷を引き起こします。ほこり、鉄ファイリングなどのカビの表面の異物も、スタンピングプロセス中に材料の表面を傷つけます。潤滑剤の不適切な使用、過度のスタンピング速度など、スタンピングプロセス中の材料と金型の間の過度の摩擦も表面の傷を引き起こします。

表面のスクラッチの欠陥を防止および改善するために、カビの表面の粗さを減らし、材料とカビの間の摩擦を減らすために、カビの表面を研磨する必要があります。金型を定期的に維持し、サービスを提供し、粉砕、研磨、その他のプロセスを使用して、カビの表面を修復および処理してカビの表面の滑らかさを確保します。金型を定期的に掃除して、カビの表面の異物を除去して、異物がスタンピング部品の表面を引っ掛けないようにします。生産プロセス中に、金型を定期的に清掃し、圧縮空気、洗浄剤、その他のツールを使用して、金型の表面にほこりや鉄ファイリングなどの異物を除去します。潤滑剤も材料の表面に適用して、材料とカビの間の摩擦を減らし、表面の傷の発生を減らす必要があります。適切な潤滑剤を選択し、アルミニウム合金材料の特性とスタンピングプロセスの要件に従って潤滑剤の種類と使用を決定し、潤滑剤が摩擦を効果的に減らすことができることを確認します。スタンピング速度を過度にスタンピングするため、材料と金型の間の過度の摩擦を避けるために、スタンピング速度を合理的に制御します。実験とシミュレーション分析を通じて、スタンピングプロセス中の材料と金型の摩擦が合理的な範囲内にあることを確認するために、最適なスタンピング速度を決定します。

vii。生産管理:効率と品質のバランス

(i)生産プロセスの最適化設計

生産プロセスの最適化設計は、アルミニウムスタンピング生産の効率と品質のバランスをとるための重要なリンクです。効率的なダンスを慎重に振付するようなものです。生産プロセスを合理的に手配し、物流分布を最適化し、高度な生産管理システムを採用することにより、生産プロセス全体をよりスムーズで効率的にし、それにより生産効率を改善し、コストを削減できます。

生産プロセスの合理的な配置は、生産効率を改善するための基礎です。アルミニウムスタンピングの生産では、さまざまなスタンピング部品が、ストレッチ、パンチング、トリミング、曲げなど、複数のプロセスを完了する必要がある場合があります。これらのプロセスのシーケンスと時間の合理的な配置により、生産プロセスがよりコンパクトになり、プロセス間の待機時間と輸送時間を短縮し、生産効率を改善できます。複雑な形状のあるアルミニウムスタンピング部品の場合、最初にアルミニウムプレートを最初に形成するためにストレッチプロセスを実行し、その後パンチ、トリミング、その他のプロセスを実行して、スタンピング部品の精度と品質を確保する必要があります。プロセスを配置するときは、金型の交換時間と調整時間を考慮し、金型の変更の数を最小限に抑え、機器の利用率を改善する必要もあります。モジュラーカビの設計を採用することにより、金型の交換をより便利かつ迅速にすることができ、生産効率に対する金型置換の影響を減らすことができます。

物流分布の最適化は、生産効率を改善し、コストを削減するための重要な手段です。アルミニウムスタンピングの生産では、物流の分布には、調達、輸送、原材料の貯蔵、およびスタンピング部品の輸送、貯蔵、および流通が含まれます。物流分布プロセスを最適化することにより、物流コストを削減し、物流効率を改善し、スムーズな生産を確保できます。原材料の調達において、サプライヤーとの長期的かつ安定した協同的関係を確立し、原材料の品質と供給の適時性を確保します。集中調達方法は、より有利な価格を取得し、調達コストを削減できます。原材料の輸送では、適切な輸送方法とルートを選択すると、輸送時間と輸送コストを削減できます。より近いサプライヤーの場合、道路輸送を使用して輸送効率を向上させることができます。遠く離れているサプライヤーの場合、鉄道輸送または水輸送を使用して輸送コストを削減できます。原材料の保管において、倉庫レイアウトの合理的な計画と高度な倉庫管理システムの使用により、倉庫の利用を改善し、原材料の貯蔵コストを削減できます。原材料は分類および保管されており、迅速な検索と検索のために、さまざまな品種、仕様、バッチに従ってラベル付けおよび管理されています。顧客のニーズと注文条件に応じて、スタンピング部品の輸送と配布では、流通効率を改善し、流通コストを削減するために、合理的な輸送計画と流通計画を策定できます。 Express DeliveryまたはLogistics Distributionを使用することにより、適切な輸送方法とルートを顧客の位置と注文数量に従って選択して、スタンピングパーツをタイムリーで正確な方法で顧客に配信できるようにします。

高度な生産管理システムの使用は、生産効率と品質を改善するための重要な保証です。情報技術の継続的な開発により、エンタープライズリソースプランニング(ERP)や製造実行システム(MES)などの高度な生産管理システムは、アルミニウムスタンピング生産に広く使用されてきました。これらのシステムは、生産プロセスの情報管理を実現し、生産計画の正確性と柔軟性を向上させ、生産プロセスの監視と管理を強化し、生産効率と品質を向上させることができます。 ERPシステムは、企業のリソース、材料リソース、財源などを含む企業のリソースを統合して、企業リソースの最適な割り当てを実現できます。 ERPシステムを通じて、生産の進捗、在庫状況、調達ステータス、および企業のその他の情報をリアルタイムで把握し、生産計画の策定と調整の基礎を提供することができます。 MESシステムは、機器の状態、生産の進捗、品質ステータスなどを含む生産プロセスのリアルタイム監視と管理を実現できます。MESシステムを通じて、生産プロセスで発生する問題を時間内に発見することができ、それらを解決するために対応する測定値を取ることができます。アルミニウムスタンピング生産では、MESシステムは、スタンピング速度、圧力、温度、その他のパラメーターなど、リアルタイムでスタンピング機器の動作状況を監視できます。異常なパラメーターが見つかった場合、それらは部品のスタンピングの品質を確保するために、時間内に警戒し、調整することができます。 MESシステムは、生産プロセスの質の高いデータを収集および分析し、データ分析を通じて品質の問題の原因を見つけ、スタンピング部品の品質を改善するための対応する改善策を講じることもできます。

(ii)人員と機器の共同管理

人員と機器の共同管理は、アルミニウムスタンピング生産の効率と品質のバランスをとる上で重要な要素です。それは、オペレーターと機器のメンテナンス担当者のスキルトレーニングと管理の重要性と、効果的な人事組織と機器のメンテナンス計画を通じて生産の円滑な進捗を確保する方法を強調しています。

オペレーターと機器のメンテナンス担当者のスキルトレーニングは、人員と機器の共同管理を実現するための基礎です。アルミニウムスタンピングの生産では、オペレーターは、スタンピング機器の運用スキル、スタンピングプロセスと品質管理方法の関連する知識などを習得する必要があります。機器のメンテナンス担当者は、機器の構造、原則、メンテナンス方法、障害診断と修理スキルを習得する必要があります。オペレーターと機器のメンテナンス担当者のための体系的なスキルトレーニングを通じて、その専門レベルと作業能力を向上させることができ、生産のスムーズな進歩の保証を提供します。オペレーターのトレーニングには、理論的なトレーニングと実践的なトレーニングを含めることができます。理論的トレーニングは、主に、スタンピング機器、スタンピングプロセスの基本的な知識、品質管理要件などの運用原則を説明しています。実践的なトレーニングにより、オペレーターは実際の生産およびマスターの運用スキルと実際の運用を通じて操作を練習することができます。トレーニングプロセス中に、ケース分析、シミュレートされた操作、オンサイトガイダンスなど、トレーニングの効果を改善するなど、さまざまなトレーニング方法を使用できます。機器のメンテナンス担当者のトレーニングには、機器の構造と原則に関するトレーニング、メンテナンス方法とスキルに関するトレーニング、障害の診断と修理に関するトレーニングを含めることができます。トレーニングを通じて、機器のメンテナンス担当者は、機器の構造と原則に精通し、機器のメンテナンス方法とスキルを習得し、タイムリーかつ正確な方法で機器の故障を診断および修復することができます。

効果的な人事組織は、人員と機器の共同管理を達成するための鍵です。アルミニウムのスタンピング生産では、人員と機器の間の効率的な協力を確保するために、生産タスクと機器条件に従ってオペレーターと機器のメンテナンス担当者を合理的に組織する必要があります。チームベースの人事組織フォームを採用して、オペレーターと機器のメンテナンス担当者のいくつかのチームを形成できます。それぞれが、特定の数のスタンピング機器と生産タスクを担当しています。チーム内では、各人の責任と分業が明確になり、オペレーターと機器のメンテナンス担当者が緊密に協力して生産タスクを完了することができます。オペレーターは、機器の運用と製品の生産を担当し、機器のメンテナンス担当者は、機器の毎日のメンテナンスと障害修理を担当します。生産プロセス中、オペレーターは機器のメンテナンス担当者に対する機器の操作ステータスと問題に迅速にフィードバックする必要があり、機器のメンテナンス担当者は、機器の通常の操作を確保するために、機器を迅速に保守および修理する必要があります。また、オペレーターと機器のメンテナンス担当者の熱意とイニシアチブを刺激し、仕事の効率と品質を向上させるインセンティブメカニズムを確立することも可能です。優れた仕事のパフォーマンスを持つ人々は称賛され、報われるべきであり、仕事に間違いを犯した人々は批判され、罰せられるべきです。

機器のメンテナンス計画は、人員と機器の調整された管理にとって重要な保証です。アルミニウムスタンピング生産では、機器の通常の操作が滑らかな生産を確保するための鍵です。したがって、科学的で合理的な機器メンテナンス計画を策定し、機器の定期的なメンテナンスとメンテナンスを実施し、機器の問題を迅速に発見して解決し、機器の性能と精度を確保する必要があります。機器のメンテナンス計画には、毎日のメンテナンス、定期的なメンテナンス、予防保守が含まれます。毎日のメンテナンスには、主に、機器を清潔で通常の操作を維持するために、機器の洗浄、潤滑、締め付け、その他の作業が含まれます。定期的なメンテナンスは、機器の精度検査、部品の交換、デバッグなど、機器の包括的な検査とメンテナンスです。予防保守とは、機器の動作データを分析し、可能な機器の故障を予測し、事前に措置を講じて、防止と修理を行うことです。機器のメンテナンス計画を策定する場合、機器の使用、操作時間、メンテナンス記録などの要因に基づいて、メンテナンスの時間と内容を合理的に決定する必要があります。頻繁に使用され、稼働時間が長い機器の場合、メンテナンスの数と内容を適切に増やす必要があります。優れたメンテナンス記録を備えた新しい機器または機器の場合、メンテナンスの数と内容を適切に削減できます。また、機器のメンテナンスファイルを確立して、機器のメンテナンスステータスと障害情報を記録して、機器のメンテナンスと管理の参照を提供する必要があります。機器のメンテナンス計画の実装を通じて、機器の問題をタイムリーに発見および解決することができ、機器のサービス寿命を延長し、機器の利用率を改善し、生産のスムーズな進行を確保できます。

viii。アルミニウムスタンピングの将来の青写真

(i)技術革新のフロンティアの傾向

科学技術が日々に変化しているとき、アルミニウムスタンピングの分野は技術革新の最前線にあります。一連の最先端のテクノロジーの出現は、その開発のための無限の可能性に満ちた新しい写真を概説しています。

デジタル設計と製造技術は、将来の鍵のように、アルミニウムスタンピングの分野で大きなアプリケーションの可能性を示しています。高度なコンピューター支援設計(CAD)、コンピューター支援エンジニアリング(CAE)、およびコンピューター支援製造(CAM)ソフトウェアの助けを借りて、エンジニアは仮想環境でアルミニウムスタンピング部品を正確に設計およびシミュレートできます。自動車エンジンにアルミニウム合金シリンダーヘッドを設計するとき、CADソフトウェアを使用して3次元モデルを迅速に構築でき、CAEソフトウェアを使用して、スタンピングプロセス中の金属の流れ、ストレス、ストレイン分布をシミュレートでき、亀裂やしわなどの欠陥を事前に事前に予測し、それに応じて設計を最適化できます。これにより、製品開発サイクルが数か月から、さらには数年から数週間または数か月から大幅に短縮されるだけでなく、R&Dコストを効果的に削減し、不合理な設計によるカビの変更と製品の廃棄のコストを削減します。 CAMテクノロジーは、最適化された設計スキームをCNC工作機械の処理命令に直接変換し、金型とアルミニウムスタンピング部品の自動化と高精度の製造を実現し、製品品質の安定性と一貫性を確保できます。

インテリジェントスタンピング装置の台頭により、アルミニウムスタンピング業界に革新的な変化がもたらされました。このタイプの機器は、高度なセンシングテクノロジー、自動制御技術、人工知能アルゴリズムを統合し、インテリジェントな適応制御、障害診断、予測維持などの機能を備えています。スタンピングプロセス中、センサーは、スタンピング圧力、速度、温度などの重要なパラメーターをリアルタイムで監視し、これらのデータを制御システムに送信できます。パラメーターがプリセット範囲から逸脱することがわかった場合、制御システムは迅速に調整を行い、スタンピングプロセスパラメーターを自動的に最適化して、スタンピング部品の品質の安定性を確保できます。インテリジェントスタンピング機器は、大量の生産データの分析を通じて可能な機器の故障を予測し、事前にメンテナンスを行い、機器の故障による生産の中断を回避し、生産効率と機器の利用を改善することもできます。関連データによると、インテリジェントスタンピング装置を使用する企業は、生産効率を30%以上増加させ、機器の故障率を50%以上削減できます。

新しいアルミニウム合金材料の継続的な出現は、アルミニウムスタンピング技術の開発に新しい活力を注入しました。近年、研究者は、アルミニウム合金の組成と熱処理プロセスを最適化することにより、高強度アルミニウム合金、高温耐性アルミニウム合金、耐食性アルミニウム合金などの一連の高性能新しいアルミニウム合金材料を開発しています。これらの新しい材料は優れた包括的な特性を持ち、異なる分野のアルミニウムスタンピング部品の特別なニーズを満たすことができます。航空宇宙の分野では、高強度のアルミニウム合金を使用して、翼や航空機の胴体などの主要な構造部品を製造できます。構造の重量を減らしながら、その強度と信頼性を改善し、燃料消費を減らし、飛行性能を向上させます。自動車エンジンの分野では、高温耐性アルミニウム合金を使用して、ピストンやシリンダーヘッドなどの部品を製造し、エンジンの熱効率と信頼性を改善し、ますます厳しい環境保護と省エネの要件を満たすことができます。

(ii)業界開発の機会と課題

世界経済の発展と科学技術の進歩に伴い、アルミニウムスタンピング業界は前例のない開発の機会を案内してきました。特に自動車産業の自動車、航空宇宙、エレクトロニクスなどの分野では、アルミニウムスタンピング部品の市場需要が増加し続けています。省エネルギー節約と排出削減の要件を満たし、燃費を改善するために、自動車メーカーは従来の鋼物質を置き換えるためにアルミニウム合金材料を使用して、軽量車両を達成しています。これにより、自動車用のアルミニウムスタンピング部品の市場需要が大幅に増加しました。エンジンブロック、シリンダーヘッド、トランスミッションハウジング、ボディパネル、シャーシ構造部品などの主要なコンポーネントから、アルミニウム合金スタンピング部品のアプリケーション範囲が拡大し続けています。航空宇宙の分野では、航空宇宙産業の激しい発展に伴い、航空機と宇宙船のパフォーマンス要件はますます高くなっています。アルミニウム合金は、軽量、高強度、腐食抵抗などの利点により、航空宇宙構造部分に好ましい材料の1つになりました。航空宇宙分野のアルミニウムスタンピング部品の市場需要も着実に増加しています。

ただし、開発の機会に直面している間、アルミニウムスタンピング業界も多くの課題に対処する必要があります。環境保護の要件の増加は、アルミニウムスタンピング業界に大きな圧力をかけています。アルミニウムスタンピングの生産プロセスでは、廃水、廃ガス、廃棄物スラグなどの一定量の汚染物質が生成されます。適切に処理されないと、環境に深刻な害を及ぼします。廃水には、大量の重金属イオンと有機物が含まれています。直接排出されると、土壌と水源が汚染されます。廃棄ガスには、揮発性有機化合物(VOC)や粉塵などの汚染物質が含まれており、大気の質に影響します。環境保護の要件を満たすために、企業は環境保護装置と技術への投資を増やし、高度な下水処理、廃ガス浄化、廃棄物リサイクル技術を採用し、汚染物質の標準放電と資源のリサイクルを達成する必要があります。これにより、間違いなく企業の生産コストが増加し、利益率を圧縮します。

業界での競争の拡大は、アルミニウムスタンピング会社が直面する大きな課題でもあります。アルミニウムスタンピング市場の継続的な拡大により、ますます多くの企業がこの分野に注がれており、市場競争はますます激しくなっています。国内企業の間で激しい競争があるだけでなく、外国企業も中国市場に参入しており、市場競争の程度を強化しています。激しい市場競争では、企業が目立つ場合、製品の品質と技術レベルを継続的に改善し、生産コストを削減し、サービス品質を改善し、ブランド構築を強化する必要があります。ただし、中小企業の一部では、資金、テクノロジー、才能の制限により、これらの目標を達成することは容易ではありません。彼らはしばしば市場競争において不利な立場にあり、排除されるリスクに直面しています。

これらの機会と課題に直面して、アルミニウムスタンピング会社は一連の効果的な対応戦略を採用する必要があります。企業は、テクノロジーの研究開発と革新への投資を増やし、高度な技術と機器を積極的に導入し、適用し、製品の技術的コンテンツと付加価値を改善する必要があります。大学、科学研究機関などとの協力を通じて、業界と大学の研究協力プロジェクトを実施し、技術的な困難を共同で克服し、アルミニウムスタンピング技術の革新と開発を促進します。また、企業は内部管理を強化し、生産プロセスを最適化し、生産コストを削減し、生産効率と製品の品質を向上させる必要があります。リーン生産やシックスシグマ管理などの高度な管理方法を実装することにより、生産プロセスの廃棄物を排除し、会社の運営効率と管理レベルを改善することができます。また、企業はブランド構築と市場の拡大に焦点を当て、顧客とのコミュニケーションと協力を強化し、顧客満足度と忠誠心を向上させ、優れた企業イメージとブランドの評判を確立する必要があります。国内および外国の産業展、技術セミナー、その他の活動に参加することで、会社の製品と技術的利点を実証し、市場チャネルを拡大し、市場シェアを拡大することができます。

ix。結論:アルミニウムスタンピングの無限の可能性

アルミニウムスタンピング部品の完全な精度を達成するための重要な技術的手段として、アルミニウムスタンピング技術は現代の製造において極めて重要な役割を果たします。アルミニウム合金材料の特性の詳細な理解と適用、およびダイの設計と製造、スタンピングプロセスパラメーターの最適化、スタンピング機器の選択とメンテナンスなどの複数の重要なリンクの細かい制御を通じて、私たちは、産業のアルミニウムスタンプの緊張性のあるパフォーマンス要件のますます緊張したパフォーマンスのパフォーマンス要件を満たすことができます。

未来に目を向け、グローバルな製造業の継続的な発展と科学技術の継続的な進歩により、アルミニウムのスタンピングプロセスは、より広範な開発分野と前例のない機会を導きます。技術革新、デジタル設計および製造技術、インテリジェントスタンピング装置、新しいアルミニウム合金材料などの最先端のテクノロジーは、アルミニウムスタンピングの分野に引き続き統合され、より高い精度、より高い効率、より多くの知性の方向に発達するアルミニウムスタンピングプロセスを促進します。自動車、航空宇宙、エレクトロニクスなどの分野におけるアルミニウムスタンピング部品のアプリケーション範囲も拡大し続け、これらの産業の開発を強力にサポートします。

ただし、環境保護要件の増加や業界での競争の増加など、アルミニウムスタンピング業界が開発において多くの課題に直面していることにも注意する必要があります。これらの課題に直面して、アルミニウムスタンピング会社は、対処戦略を積極的に採用し、技術開発とイノベーションへの投資を増やし、内部管理を強化し、ブランド構築と市場の拡大に焦点を当て、企業の中核競争力を高め、持続可能な開発を達成する必要があります。

ユニークな利点と絶えず革新的な技術を備えたアルミニウムスタンピング技術は、将来の製造業でより見事に咲き、人間社会の発展に大きな貢献をします。将来、より多くの奇跡を生み出し、製造業の開発に関する新しい章を開くアルミニウムスタンピングテクノロジーを楽しみにしています。