I.金属スタンピング部品:工業製造の礎石

現代産業の壮大な風景では、金属のスタンピング部品は不可欠な礎石のようなものであり、多くの産業の発展をしっかりと支援しています。毎日の旅行に使用する車から、自宅の電気器具の眩しい配列まで。机の電子製品から建設現場の金属部品まで、金属スタンピング部品はどこにでもあります。独自の利点と幅広い適用性により、それらは人間の生産と生活のあらゆる側面に深く統合されています。

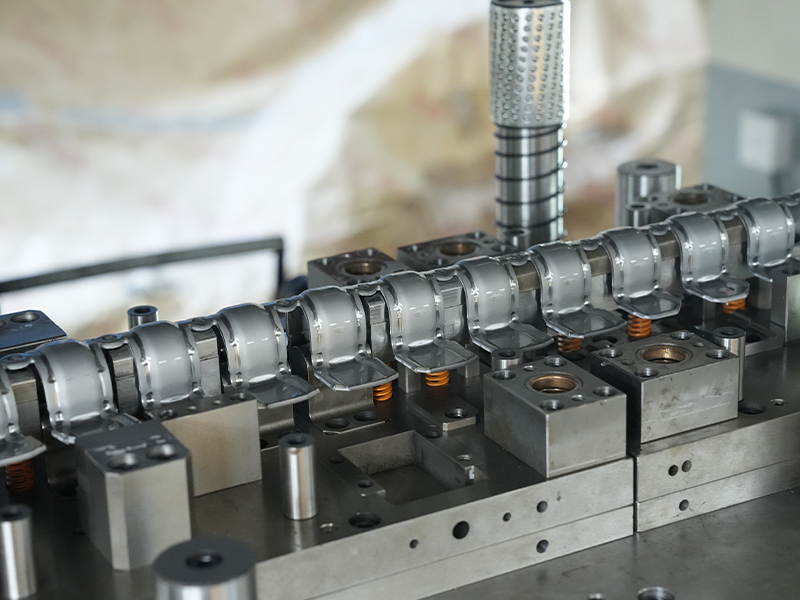

自動車製造業は、金属スタンピング部品の重要な用途分野の1つです。車の誕生には、協力するには数百または数千の金属スタンピング部品が必要です。ボディシェル、ドアフレーム、およびさまざまなエンジン部品は、主に金属スタンピングテクノロジーによって作られています。これらのスタンピング部品は、車にしっかりした構造を与え、運転中の安全性を確保するだけでなく、車の外観と空力性能をある程度決定します。車の本体を例にとると、その複雑な湾曲した表面と正確なサイズの要件は、高度な金属スタンピング技術によってのみ達成できます。さらに、自動車産業による軽量と省エネの追求がより強く、より強力になるにつれて、金属スタンピング部品は材料の選択とプロセス設計に絶えず革新されており、強さを確保しながら体重とエネルギーの消費を削減しようと努力しています。

エレクトロニクス業界では、金属スタンピング部品も重要な役割を果たしています。携帯電話、コンピューター、タブレットなどの電子製品では、シェル、内部ブラケット、コネクタなどの多数の金属部品が金属スタンピング部品の傑作です。これらのスタンピング部品は、性能と信頼性のために電子製品の厳しい要件を満たすために、高精度と良好な導電率と腐食抵抗を持つ必要があります。たとえば、携帯電話の金属シェルは薄くて美しいだけでなく、電磁干渉を効果的に保護し、内部回路を保護することもできなければなりません。コンピューターのヒートシンクは、強熱効率を改善するために複雑なフィン構造を作成するために、スタンピングプロセスを通じて製造する必要があります。

ホームアプライアンス業界は、金属スタンピング部品の重要な市場でもあります。シェル、内側のタンク、ブラケット、および冷蔵庫、洗濯機、エアコン、電子レンジなどの家電製品の他の部分の多くは、金属スタンピングプロセスを使用して生産されます。これらのスタンピング部品は、十分な強さと安定性を確保するだけでなく、美しさと簡単な加工の要件を満たす必要があります。同時に、ホームアプライアンス業界のインテリジェントでパーソナライズされた開発により、金属スタンピングの設計と製造もより高い課題をもたらし、製品の差別化された競争を達成するために新しい材料とプロセスを継続的に開発する必要があります。

建設フィールドは、金属スタンピングのサポートとも分離できません。大きな建物の鋼構造フレームからドア、窓、カーテンウォール、ガードレールなどの小さなコンポーネントまで、金属スタンピングが重要な役割を果たします。鉄骨構造の建物では、スタンピングを使用して、鉄骨梁や鋼柱などの主要なコンポーネントを接続して、建物の構造の安定性を確保します。ドアと窓の製造では、窓のフレーム、窓サッシ、ヒンジ、ハンドル、その他のコンポーネントを作成するためにスタンピングを使用して、ドアや窓のシーリング、音の断熱材、サービス寿命に影響します。さらに、建設業界には、金属スタンピングの耐火性、錆防止、および腐食耐性特性に関する厳格な基準があり、関連する材料とプロセスの継続的な改善も促進します。

金属スタンピングは現代の産業でかけがえのない位置を占めており、その品質とパフォーマンスはダウンストリーム製品の品質と市場の競争力に直接影響することがわかります。金属スタンピングの製造プロセスでは、金属材料の選択は間違いなく最も重要なリンクの1つです。異なる金属材料には、独自の物理的、化学的、機械的特性があり、スタンピング処理とスタンピング部品になった後のアプリケーションシナリオを決定します。したがって、どの金属が金属スタンピング部品に最適であるかについての詳細な議論は、スタンピング部品の品質を改善し、生産コストを削減し、アプリケーションエリアを拡大するために非常に重要です。これは、金属スタンピング産業の実務家の焦点であるだけでなく、工業製造レベル全体の改善を促進するための重要なトピックでもあります。

ii。金属材料のスタンピングプロセスの厳格な要件

金属スタンピングの正確で複雑な製造分野では、金属材料はこのプロセスのごちそうの主人公のようなものです。パフォーマンスの品質は、スタンピング部品の品質とパフォーマンスを直接決定し、工業製品全体の品質に影響します。スタンピングプロセスは、金属材料に関する多次元的で非常に厳しい要件を提出します。これらの要件は、材料の加工性、強度と硬度、腐食抵抗、表面の質、外観などの重要な側面をカバーしています。各次元は、スタンピングプロセスに不可欠な役割を果たします。それらは相互に関連し、相互に制限されており、一緒になって金属スタンピング部品製造の質の高い基盤を構築します。

(i)優れた機械加工性

金属スタンピングの段階では、良好な可塑性と偽装性が、金属材料が輝くための礎石です。魔法のシェーパーのような可塑性は、プリセットの青写真に従って、金型の抱擁でさまざまな複雑で繊細な形状を正確に形作ることができるように、スタンピングプロセス中に金属を自由に変化させる能力を与えます。偽装は熟練した職人のようなものであり、骨折や亀裂の欠陥なしに強い圧力を受けたときに金属が均等に変形することを保証します。 2つの完璧な組み合わせは、スタンピングプロセステストを介した金属材料の滑らかな通過の鍵です。

例として、自動車製造におけるボディパネルのスタンピングを行います。これらのパネルは、フード、ドアなど、多数の曲線や表面を備えた形状が複雑であるだけでなく、非常に高い次元の精度要件も備えています。スタンピングプロセス中、金属シートは、金型の圧力の下でカビの空洞を滑らかに満たし、正確な形状を形成するために良好な可塑性を持つ必要があります。同時に、偽造性により、変形中のシートの安定性が保証され、局所的なストレス集中による亀裂が回避されます。金属材料の加工性が良くない場合、それは才能を欠いていて、ステージ上を歩くのが難しく、優雅な動きを完了することができないダンサーのようなものです。実際の生産では、選択された金属材料の可塑性が不十分な場合があります。自動車体のサイドパネルにスタンプを押すと、プレートの曲げ部分に多数の亀裂が現れ、このバッチに刻印されたすべての部品が廃棄されます。これは巨大な材料を引き起こすだけでなく、生産の進捗に深刻な影響を与え、生産コストを増加させます。

鋼、アルミニウム、銅、ステンレス鋼などの一般的なスタンピング材料には、機械加工性に独自の利点があります。スチールは、その高強度と良好な可塑性のためにスタンピングフィールドで広く使用されており、さまざまなスタンピングプロセスの要件を満たすことができます。アルミニウムは、航空宇宙や自動車の軽量化などの厳格な重量の要件を持つフィールドで好まれています。銅は導電率と可塑性が良好であり、電子部品のスタンピング部品の製造によく使用されます。ステンレス鋼は、その優れた腐食抵抗と特定の可塑性のために、耐食性の高い要件を持つ場合に重要な役割を果たします。

(ii)高強度と高硬度

金属スタンピング部品が金型から生まれたとき、彼らはそれぞれのミッションを引き受け、さまざまなアプリケーションシナリオでさまざまな力と圧力を負担します。したがって、スタンピング部品用に選択された金属材料には、スタンピング部品に固体装甲の層を置くような十分な強度と硬度が必要であるため、サービス中に変形や摩耗に効果的に抵抗し、製品の品質と生活を確保できます。

自動車エンジンの製造では、エンジンのコネクティングロッドが重要なスタンピング部分です。エンジンの操作中、それは巨大な周期的な慣性と爆発力に耐える必要があります。これらの力の大きさと方向は絶えず変化しているため、コネクティングロッドの強度と硬度に非常に高い要求があります。コネクティングロッド材料の強度が不十分な場合、長期的な高負荷の下で変形したり、エンジンの故障を引き起こしたり、車の性能と安全性に深刻な影響を与える可能性があります。統計によると、エンジンの接続ロッド強度の問題によって引き起こされる自動車の故障の多くのケースがあります。これは、自動車の所有者に大きな不便をもたらすだけでなく、自動車メーカーに大きな経済的損失をもたらします。

航空宇宙の分野では、航空機の構造部品のほとんどは金属スタンピング部品で作られています。航空機の飛行中、これらの構造部品は、複雑な空力力、振動荷重、温度変化、その他の要因の影響に耐える必要があります。たとえば、航空機の翼梁は、航空機構造の重要なサポート成分として、飛行中の翼の安定性と安全性を確保するために非常に高い強度と硬度を持つ必要があります。同時に、航空機の重量を減らして飛行性能を向上させるために、材料の強度と重量の比率に関する厳格な要件もあります。これには、材料の選択と設計の慎重な最適化が必要です。

(iii)優れた腐食抵抗

現実の世界では、金属スタンピングはしばしば厳しい作業環境に直面しています。それらは湿った空気にさらされ、水分と酸素と密接に接触しています。または、それらはさまざまな化学物質を含む産業環境に配置され、酸やアルカリなどの腐食性媒体によって侵食されます。このような環境では、金属スタンピングに優れた腐食抵抗がない場合、それらは風と雨の中で揺れ動くボートのようになり、すぐに腐食と酸化の波に沈み、元の性能と機能を失います。

屋外で使用されている金属製の看板を例として取ります。彼らは一年中風、雨、太陽、雨にさらされています。産業廃棄物ガスの水分、大気中の酸素、二酸化硫黄や窒素酸化物などの汚染物質は、看板の金属スタンピング部分の表面を腐食させます。選択した金属材料の耐性が不十分な場合、錆びは看板の表面にすぐに現れます。これは、外観に影響を与えるだけでなく、ビルボードの構造強度を低下させ、サービス寿命を短縮します。適切な腐食抵抗を備えたステンレス鋼の使用または表面腐食防止処理を備えた金属材料を使用すると、看板スタンピング部品を作ることは、腐食に効果的に抵抗し、看板の美しさと完全性を維持できます。

化学産業では、多くの機器の金属スタンピング部品は、強酸やアルカリなどのさまざまな腐食性媒体に接触する必要があります。たとえば、反応器のアジテーターブレードとパイプコネクタは、腐食性媒体の長期作用下で腐食障害を起こしやすいです。同じ腐食性環境での異なる金属の性能は大幅に異なります。ステンレス鋼は、その表面に密な酸化物膜を形成できるため、良好な腐食抵抗があります。化学機器で広く使用されています。一方、通常の炭素鋼はまもなく腐食し、同じ腐食性環境で穿孔され、使用要件を満たすことができません。同じ腐食環境における異なる金属の腐食速度と腐食形態を比較することにより、金属スタンピング部品に対する腐食抵抗の重要性を明確に見ることができます。

(iv)優れた表面の品質と外観

今日の非常に競争の激しい市場環境では、消費者は製品の要件がますます高くなっています。彼らは製品のパフォーマンスと品質に注意を払うだけでなく、製品の外観のためのより高い審美的要件も持っています。製品の重要な部分として、金属スタンピング部品の表面の品質と外観は、製品の全体的な画像と市場の競争力に直接影響します。

例として電子製品を取ります。携帯電話、タブレットなどの金属シェルは、強度と熱散逸性能を優れているだけでなく、欠陥や傷などの欠陥のない滑らかで平らな表面を必要とする必要があります。これらのシェルの表面の品質と外観は、消費者の製品に対する第一印象と購入への欲求に直接関係しています。金属スタンピング部品の表面品質が不十分で、明らかな傷、ピット、または変形がある場合、製品の本質的な性能が良好であっても、消費者の好意を獲得することは困難です。かつて、携帯電話の金属シェルを生産するときに部品をスタンプする表面品質を適切に制御しなかった電子会社があり、その結果、携帯電話のシェルのバッチに多くの傷や欠陥がありました。製品が市場で発売された後、彼らは消費者から多数の苦情を受けました。これは、会社の評判に影響を与えただけでなく、大きな経済的損失を引き起こしました。

ホームアプライアンス業界では、冷蔵庫や洗濯機などの家電製品の殻にも、表面の品質と外観に関する厳しい要件があります。これらのシェルは、美しくて寛大であるだけでなく、きれいにして維持しやすいものでなければなりません。表面品質の良い金属スタンピング部品を使用して家電製品を作ることで、家電製品の全体的な品質を向上させ、消費者が美しく快適な家庭環境を追求することができます。同時に、良好な表面の品質は、表面処理プロセスの困難とコストを削減し、生産効率を改善することもできます。

iii。スタンピングにおける一般的な金属材料の性能の分析

金属スタンピングの正確で複雑な製造分野では、金属材料の選択は重要な決定のようなものであり、スタンピング部品の品質、性能、アプリケーションの拡張に直接関連しています。異なる金属材料は、独自の物理的、化学的、機械的特性を備えたスタンピング段階で独自のスタイルを示し、工業製造において不可欠で重要な役割になります。スタンピングにおけるいくつかの一般的な金属材料の性能を分析し、それらの利点と特性を探りましょう。

(i)アルミニウム:軽さと腐食抵抗の組み合わせ

アルミニウムは、金属スタンピングの分野で非常に好まれている非鉄金属として、そのユニークな魅力を持つ多くの金属材料の中で際立っています。比較的手頃な価格であり、大規模なスタンピング生産における効果的なコスト管理を可能にし、企業に大きな経済的利益をもたらします。さらに注目に値するのは、アルミニウムが優れた強度と重量の比率を持っていることです。これは、軽量製造への扉を開く魔法の鍵のようなものです。自動車製造の分野では、環境保護と省エネのためにますます厳しく要件があり、自動車製造業者はアルミニウムスタンピング部品に注意を向けています。車のエンジンブロックの重要な部分がアルミニウムスタンピング部品で作られた後、車両全体の重量は大幅に減少しますが、強度はまったく減少しません。これにより、自動車の燃費が向上し、排気排出量が削減されるだけでなく、車両の取り扱い性能と加速パフォーマンスが向上し、消費者がより良い運転体験をもたらします。関連データによると、アルミニウムスタンピング部品を使用する車は、従来の鋼鉄車と比較して燃料消費量を10%から15%削減し、排気排出量を15%から20%削減できます。

航空宇宙の分野では、アルミニウムはかけがえのない役割を果たします。航空機の重量の要件はほぼ厳しいものです。なぜなら、体重減少のすべてのグラムは、より多くの燃料を運ぶことができ、より長い距離を飛ばすことができるか、より多くの機器を運ぶことができるため、ほとんど厳しいものです。 アルミニウムスタンピング部品 軽量と高強度のため、航空機の翼、胴体、エンジン部品などに理想的な材料になっています。たとえば、ボーイングシリーズの航空機は多数のアルミニウムスタンピング部品を使用します。これにより、航空機は軽量設計を実現し、構造の強さと安全性を確保しながら、飛行効率とパフォーマンスを向上させることができます。同時に、アルミニウムは良好な腐食抵抗もあり、これにより、湿度、酸、アルカリなどの過酷な環境で安定した性能を維持できます。海洋環境では、船体の構造、デッキ機器などの船舶の製造にアルミニウムスタンピング部品が広く使用されており、海水の侵食に効果的に抵抗し、船舶のサービス寿命を延長します。さらに、アルミニウムは無毒で無害であるため、食品包装や医療機器ハウジングなど、衛生と安全の非常に高い要件を備えた分野でも非常に有用です。仕上げプロセス中に、アルミニウムは保護のために追加のコーティングを必要としませんが、陽極酸化はその外観をさらに強化するだけでなく、耐食性を大幅に改善し、製品の外観とパフォーマンスのために異なるユーザーの多様なニーズを満たすこともできます。

(ii)ステンレス鋼:硬さと耐久性のシンボル

大量のクロム、モリブデン、ニッケルを含むブラックメタルであるステンレス鋼は、鎧の戦士のようで、金属スタンピングの世界で優れた性能を示しています。その腐食抵抗はユニークです。湿った空気であろうと腐食性の化学媒体であろうと、ステンレス鋼スタンピング部品は彼らのポストに固執することができ、錆びや腐食するのは簡単ではありません。化学産業では、原子炉、パイプライン、バルブなどの機器は、しばしば強酸やアルカリなどのさまざまな腐食性媒体と密接に接触しています。ステンレス鋼は、優れた腐食抵抗のため、これらの機器に好ましい材料となっています。で作られた原子炉 ステンレス鋼スタンピング部品 高温、高圧、腐食性媒体のデュアルテストに耐え、化学反応のスムーズな進行を確保し、機器のメンテナンスコストと交換頻度を大幅に削減します。食品加工業界では、衛生と安全性が非常に重要です。ステンレス鋼スタンピングは腐食耐性であるだけでなく、簡単に清掃して消毒することができ、厳格な衛生基準を満たしています。それらは、食品加工装置、食器などの製造に広く使用されています。

ステンレス鋼には非磁性の特性もあり、電子機器や医療機器など、磁気に敏感な一部の分野で重要な役割を果たします。電子機器では、シールドカバー、ハウジング、その他のコンポーネントの製造にステンレス鋼スタンピングを使用して、電磁干渉を効果的に保護し、電子機器の通常の動作を確保できます。その良い耐摩耗性もハイライトです。機械的製造の分野では、ベアリング、ギア、シャフト、その他の部品の製造にステンレス鋼スタンピングを使用することがよくあります。彼らは長期的な摩擦と摩耗に耐え、機械装置のサービス寿命と信頼性を向上させることができます。さらに、ステンレス鋼は電気めっきを必要とせず、生産プロセスとコストを削減するだけでなく、電気めっきプロセスによって引き起こされる可能性のある環境汚染の問題を回避します。さらに、ステンレス鋼には熱処理の特徴もあります。適切な熱処理プロセスにより、その強さ、硬度、靭性をさらに改善して、さまざまなエンジニアリングアプリケーションのニーズを満たすことができます。航空宇宙や国防などのハイエンドフィールドでは、ステンレス鋼のスタンピング部品は、優れた包括的なパフォーマンスにより、航空機の構造部品、エンジン部品、武器、機器などの重要な部品で広く使用されており、これらのフィールドの開発にしっかりとした材料をサポートしています。

(iii)低炭素鋼:経済的かつ実用的な選択

経済的かつ実用的な特性を備えた低炭素鋼は、金属スタンピングの分野で重要な場所を占めています。そのコストは比較的低いため、大量生産する金属スタンピング部品の場合、生産コストを効果的に削減し、企業の市場競争力を向上させることができます。同時に、低炭素鋼の強度が高くなっています。強度の高強度合金鋼よりもわずかに劣っている可能性がありますが、その強度は多くの従来のアプリケーションシナリオで要件を満たすのに十分です。その耐久性は無視されるべきではありません。さまざまな作業環境で安定して動作する可能性があり、ダメージを与えるのは簡単ではありません。低炭素鋼材料には、2つの形式があります。フラットとコイルドで、スタンピング処理に非常に便利です。平らな形の低炭素鋼は、シンプルな形状と大きな機器のシェルやブラケットなどの大きなサイズのスタンピング部品を作るのに適しています。コイル状の低い炭素鋼は、継続的なスタンピング処理により適しているため、生産効率を改善し、生産コストを削減できます。電子コンポーネントのピン、ハードウェアアクセサリなど、いくつかの小さな大量生産スタンピング部品を製造するためによく使用されます。

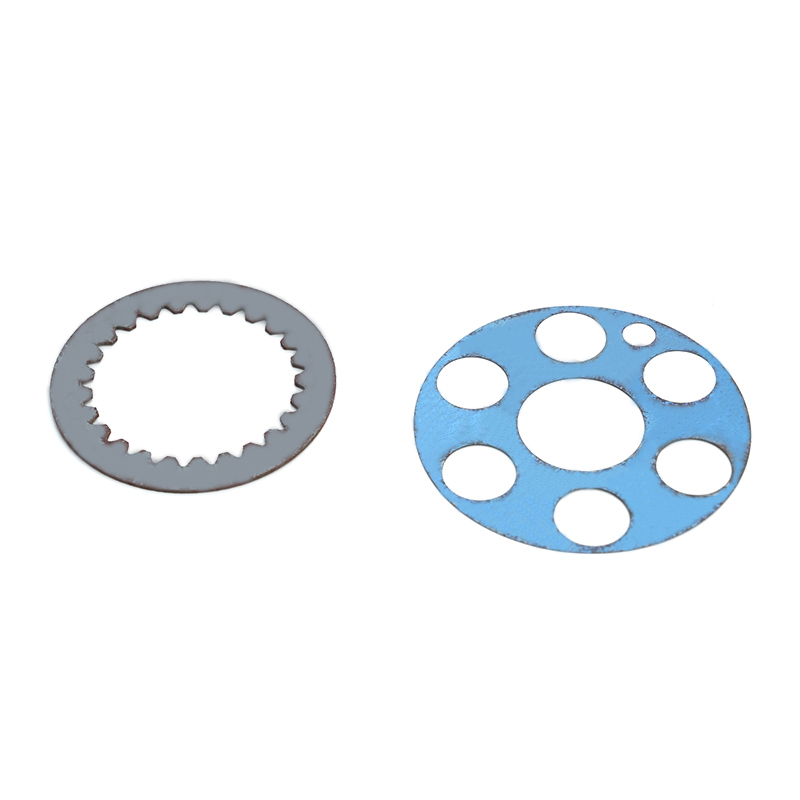

低コストと高強度の利点により、低炭素鋼は、さまざまな産業の多様なニーズを満たすために、より低い単価でさまざまな種類の部品を製造できます。シーリングテクノロジーの分野では、低炭素鋼スタンピング部品を使用して、シーリングガスケット、シーリングリング、その他の部品の製造に使用されます。その良好な靭性と可塑性は、シールがシール表面にしっかりとフィットすることを保証し、良好なシーリング効果を達成し、液体またはガスの漏れを防ぐことができます。自動車産業では、低炭素鋼がさらに広く使用されています。身体の構造部品、シャーシ部分、および自動車の内部部分の多くには、低炭素鋼が刻印されています。たとえば、車のドアとフードの内側のパネルには、強度と形成性のための特定の要件があります。低炭素鋼は、合理的なスタンピングプロセスとダイの設計を通じてこれらの要件を完全に満たすことができ、自動車メーカーに低コストで信頼できる材料オプションを提供します。芝生や庭の用途では、芝刈り機の刃、ガーデニングツール、フェンス、その他の製品を製造するために、低炭素鋼スタンピングが使用されています。それらの頑丈で耐久性のある特性は、過酷な屋外労働環境に適応し、ユーザーに長期的で信頼できる使用体験を提供できます。

(iv)銅と真鍮:ユニークな特性の代表者

ユニークな魅力を持つ金属である銅は、金属スタンピングの分野で多くの顕著な特性を示しています。従順なダンサーのように形成するのは簡単で、スタンピングダイのガイダンスの下でさまざまな複雑な形状に簡単に変換できます。この機能により、銅はワンピースのシームレスなコンポーネントの迅速な生産に非常に適しており、コールドフォーミングプロセスと完全に互換性があります。寒い形成プロセス中、銅は徐々に硬化し、それによりスタンピング部品の強度と硬度が向上します。銅はまた、優れた腐食抵抗を持っています。湿った空気では、表面に密な酸化物膜を形成して、さらなる腐食を防ぐことができます。その自然な衛生特性により、医療、食品、飲料などの産業で人気があります。医療分野では、銅のスタンピングは、手術機器、医療機器ハウジングなどの医療機器の一部を製造するためによく使用されます。その衛生特性は、細菌の成長を減らし、感染のリスクを軽減し、患者の健康と安全を確保するのに役立ちます。食品および飲料業界では、銅スタンピングが食品加工装置、飲料パイプラインなどの製造に使用され、食品や飲料の品質と安全性に悪影響はありません。

真鍮は、銅亜鉛合金として、銅の多くの有益な特性を継承します。滑らかな表面があり、真鍮のスタンピングが外観がより美しくなり、外観が過度に表面処理することなく、いくつかのアプリケーションシナリオを満たすことができます。その腐食抵抗も非常に優れており、多くの環境で安定した性能を維持することができ、腐食の影響を容易にすることはできません。さらに、真鍮は導電率も良好であるため、電子機器の分野で輝きます。電子デバイスでは、ブラススタンピングを使用して、コネクタ、ソケット、スイッチ、その他のコンポーネントの製造に使用されます。これにより、電流の安定した伝送と電子機器の通常の動作が確保されます。たとえば、携帯電話やコンピューターなどの電子製品では、真鍮製のスタンピングが内部接続部品として使用されます。それらの良好な導電性と信頼性は、電子製品の安定した性能を確保するための重要な要因の1つです。同時に、真鍮は優れた加工性を備えています。スタンピングプロセスを通じて、さまざまな高精度および複雑な形の部品を製造して、部品の小型化と精度のために電子工業の開発ニーズを満たすことができます。

IV。最高の金属を決定する複数の要因

(i)使用シナリオとパフォーマンス要件

さまざまな産業や製品には、金属スタンピング部品のパフォーマンス要件が異なるため、使用ナビゲーターのような金属材料を選択して、使用シナリオとパフォーマンス要件に焦点を当てています。自動車製造の巨大で複雑な分野では、金属スタンピング部品が自動車のしっかりしたボディを構築する上で重要な役割を果たします。梁、Aピラー、Bピラーなどの車の体構造は、曲げストレス、引張ストレス、衝撃ストレスなど、車両の運転プロセス中にさまざまなストレスを受けます。これらの部分は、衝突などの極端な状況で車内の乗客の生活を効果的に保護できるように、非常に高い強度と耐衝撃性を持つ必要があります。高温の鋼などの高強度鋼は、高温加熱と迅速な冷却ホットフォーミングプロセスの後、超高強度と良好な延性を得ることができるため、自動車の体構造部品に理想的な材料です。統計によると、衝突中の高温形成鋼で作られた自動車体の構造部品のエネルギー吸収能力は、通常の鋼のそれよりも30%から50%高く、車の受動的安全性能を大幅に向上させます。

クランクシャフトやコネクティングロッドなどの自動車のエンジン部品は、エンジンが高速で走っているときに巨大な慣性力と周期的な交互荷重にさらされます。これらの部分は、高強度と高い硬度を必要とするだけでなく、エンジンの長期的な安定した動作を確保するために、耐摩耗性と疲労強度を良好にする必要があります。クロム - モリブデン合金鋼などの合金鋼は、クロムやモリブデンなどの合金要素を追加することにより、鋼の強度、硬度、耐摩耗性を大幅に改善し、同時に疲労性能を改善し、エンジン部品の好ましい材料の1つになります。ダッシュボードのフレームやドアハンドルなどの自動車の内部および外部部品の観点から、強度と硬度の特定の要件に加えて、材料の美学、腐食抵抗、質感にも焦点を当てています。アルミニウム合金は、自動車の体重を減らすだけでなく、車の全体的なテクスチャーとグレードを改善するだけでなく、自動車の内部および外部部品の製造に広く使用されています。

エレクトロニクス業界では、金属スタンピング部品は、電子機器の正確な骨や神経のようなものであり、導電率と精度のためにほぼ厳しい要件を備えています。携帯電話の撮影例として、マザーボードコネクタ、シールドカバー、アンテナ、および携帯電話内のその他のスタンピング部品は、安定した信号伝送と電子機器の通常の動作を確保するために良好な導電性を持つ必要があります。リン青銅やベリリウム青銅などの銅とその合金は、導電率と良好な弾力性のために、電子コネクタやスプリングシートなどの部品をスタンプするための一般的な材料になりました。携帯電話用の金属シェルの製造では、軽量、高強度、優れた形成性を備えたアルミニウム合金で、薄さと硬さのために携帯電話の要件を満たすだけでなく、陽極酸化などの表面処理プロセスを通じて豊かで多様な外観を達成し、携帯電話の視覚的な美しさと感触を高めます。

コンピューターのラジエータースタンピング部品は、長期的な動作中にコンピューターが効果的に熱を放散し、過熱によるパフォーマンスの低下やハードウェアの損傷を避けることができるように、良好な熱伝導率と熱散逸性能を持つ必要があります。銅とアルミニウムは、熱伝導率が良好であるため、コンピューターラジエータースタンピング部品の主要な材料となっています。その中で、銅は熱伝導率が高く、非常に高い熱散逸要件を持つハイエンドのコンピューターラジエーターに適しています。一方、アルミニウムは、コストと軽量のため、通常のコンピューターラジエーターでより広く使用されています。同時に、ラジエーターの熱散逸効率を改善するために、スタンピング部品は通常、複雑なフィン構造設計を採用します。これは、金属材料が優れた機械性を持ち、スタンピングプロセスを通じて高精度の複雑な形のフィンを生成できるようにする必要があります。

(ii)費用対価:コストパフォーマンスのトレードオフ

金属スタンピング部品の材料選択プロセスでは、コスト要因は無視できないスケールのようなものであり、意思決定者の選択に常に影響を与えます。コストの考慮は、金属材料の購入価格に限定されませんが、材料価格、処理コスト、およびサービス寿命によってもたらされる包括的なコストをカバーする複雑なシステムです。コストパフォーマンスを最大化するために、パフォーマンス要件と経済的な実現可能性との間に正確なトレードオフを行う必要があります。

異なる金属材料の価格は、不均一なピークのようなもので、大きな違いがあります。鋼は、広く使用されている基本的な金属材料として、豊富な資源と成熟した生産プロセスのために比較的手頃な価格です。建設用の鋼構造や通常の機械の一部などの大規模な金属スタンピング生産では、鋼鉄はコストの低いために好ましい材料になりました。建設業界で一般的に使用されるホットロールスチールプレートを例にとると、価格は比較的安定しており、建物の構造強度の要件を満たしながら建設業者のコストを効果的に制御できます。ただし、チタンやニッケルなどの一部の珍しい金属は、地球の地殻ではまれであり、採掘して洗練するのが困難であり、高価格になります。チタン金属は、その優れた腐食抵抗、高強度、低密度により、航空宇宙や医療などのハイエンド分野で重要な用途を持っています。ただし、価格が高いため、一部のコストに敏感な業界では、大規模に適用することが困難です。たとえば、通常の自動車製造では、チタン合金は自動車の体の重量を大幅に削減し、高コストのために燃費を改善することができますが、現在、いくつかのハイエンドモデルの主要部分でのみ使用されています。

処理コストは、金属スタンピング部品の総コストに影響を与える重要な要因でもあります。さまざまな金属材料には、スタンピング中の機器、カビ、プロセスに関する要件が異なり、処理コストの違いに直接つながります。ステンレス鋼など、より高い硬度を持つ一部の金属は、スタンピング中により大きなパンチング力と耐摩耗性の金型を必要とします。これは、機器のエネルギー消費と金型の損失を増加させるだけでなく、処理サイクルの延長につながり、処理コストを増加させる可能性があります。対照的に、アルミニウム合金などの可塑性が向上したいくつかの金属には、スタンピング中のパンチング力が少なく、金型のサービス寿命は比較的長く、処理効率が高く、処理コストは比較的低くなります。自動車エンジンフードの生産を例にとると、アルミニウム合金材料がスタンピングに使用されます。優れた処理パフォーマンスにより、スタンピングは短時間で完了し、金型のメンテナンスコストは低くなります。ステンレス鋼の材料が使用される場合、より大きなトン数のスタンピング装置が必要であるだけでなく、金型の摩耗もより深刻であり、処理コストは大幅に増加します。

材料価格と処理コストに加えて、金属スタンピング部品のサービス寿命によってもたらされる包括的なコストは無視できません。一部の金属材料は初期購入コストが高くなりますが、優れた腐食抵抗、耐摩耗性、疲労強度があり、長期使用中に良好なパフォーマンスを維持し、修理と交換の頻度を減らし、したがって全体的な使用コストを削減できます。たとえば、化学装置では、ステンレス鋼スタンピングで作られたパイプ、容器は通常の炭素鋼よりも高い調達コストを持っていますが、ステンレス鋼は優れた腐食抵抗性を持ち、強酸やアルカリなどの過酷な環境で長時間安定して動作する可能性があるため、機器のメンテナンスと交換コストが削減されます。長期的には、費用対効果が高くなります。それどころか、一部の低コストの金属材料は、使用中に簡単に損傷し、頻繁に交換する必要がある場合、メンテナンスコストを増加させるだけでなく、生産の中断を引き起こし、より大きな経済的損失を引き起こす可能性があります。電子製造や食品加工など、生産継続性の高い要件を持つ一部の業界では、機器のメンテナンスのダウンタイムが大きな経済的損失をもたらします。したがって、長いサービス寿命と高い信頼性を備えた金属スタンピング材料を選択することが特に重要です。

(iii)処理技術の適応性

金属スタンピングの正確な世界では、処理技術と金属材料の適応性は、絶妙なダンスのようなものです。 2つは協力して互いに影響を与え、部品のスタンピングの品質と生産効率を共同で決定します。独自の物理的および化学的特性を備えた異なる金属材料は、さまざまなスタンピングプロセスに直面しているときに完全に異なるパフォーマンスを示しています。

一部の金属材料は、深い描画プロセスにおいて優れた適応性を示しています。魔法の形をするマスターのような深い描画プロセスは、金属シートを大きな深さと複雑な形状の部分に伸ばすことができます。このプロセスでは、アルミニウム合金は、可塑性が良好で、変形抵抗が低いため、理想的な材料の選択肢になります。自動車の燃料タンクの製造を例にとると、アルミニウム合金シートは、深い描画プロセスの下で複雑な燃料タンクの形状に簡単に伸ばすことができ、伸縮プロセス中に亀裂やしわなどの欠陥は容易ではありません。これは、アルミニウム合金の結晶構造により、力によって変形したときにストレスをより均等に分布させ、ストレッチプロセスのスムーズな進行を確保できるためです。対照的に、いくつかの高強度合金鋼など、硬度が高く、可塑性が低い金属材料は、深い描画プロセスで大きな課題に直面しています。変形抵抗が高いため、伸縮プロセス中に大きな力を適用する必要があります。これは、材料の局所的なストレス集中に簡単につながり、それによって亀裂やしわなどの問題を引き起こす可能性があります。これらの問題を克服するためには、潤滑の増加やカビ構造の最適化など、高強度合金鋼を深く描く場合、特別なプロセス測定が必要になることがよくあります。

加工技術は、金属材料の性能にも大きな影響を与えます。スタンピング中のコールド変形処理により、金属材料の組織構造が変化し、材料の強度と硬度が向上し、可塑性と靭性が低下します。この現象は、作業硬化と呼ばれます。低炭素鋼に刻印すると、刻印の変形の程度が増加すると、低炭素鋼の強度と硬度が徐々に増加し、ある程度のスタンピング部品のベアリング能力を改善できます。ただし、作業硬化が過剰になった場合、材料は脆くて硬くなり、その後の処理や使用中に壊れやすくなります。したがって、スタンピングプロセス中に、材料特性に対する作業硬化の悪影響を回避するために、スタンピング速度、変形の程度などの処理パラメーターを合理的に制御する必要があります。さらに、一部の金属材料は、スタンピング後に残留応力がある場合があります。これらの残留応力が時間内に排除されない場合、使用中にスタンピングパーツが変形または亀裂を引き起こします。アニーリングや焼却などの適切な熱処理プロセスにより、残留応力を排除し、材料の性能を回復し、スタンピング部品の品質と信頼性を改善できます。

V.ケース分析:さまざまな産業に最適です

(i)自動車産業:低炭素鋼とアルミニウム合金の段階

自動車産業の巨大で複雑なシステムでは、金属スタンピング部品は、自動車の堅実なボディを構築する礎石のようなものであり、車の性能と安全性を確保するという重い責任を負います。低炭素鋼とアルミニウム合金は、独自のパフォーマンスの利点があり、自動車のさまざまな部分で重要な役割を果たし、自動車製造の分野で2つの星素材になります。

自動車体の構造部品の製造では、低炭素鋼は、低コスト、高強度、成熟した技術の重要な利点を持つ重要な位置を長い間占有してきました。車の本体の主な負荷を含む成分としての車の梁は、車のバックボーンのようなもので、車両の運転プロセス中にさまざまな複雑な応力を抱えています。その良好な強度と靭性により、低炭素鋼はこれらのストレスに効果的に抵抗し、ビームがさまざまな労働条件の下で安定した構造を維持し、車の運転安全に確実な保護を提供できるようにします。車が衝突すると、AピラーとBピラーは、車の乗客の命を保護するという重要な使命を担当し、非常に高い強度と耐衝撃性を持つ必要があります。低炭素鋼は、特別なスタンピングプロセスと熱処理を通じてこれらの厳格な要件を満たし、衝突のエネルギーを効果的に吸収し、車の体の過度の変形を防ぎ、乗客のための安全な生活空間を作り出すことができます。統計によると、従来の車の身体構造で使用される低炭素鋼の割合は、通常70%から80%です。

自動車産業における軽量および環境保護パフォーマンスのますます緊急の追求により、アルミニウム合金は、軽量、高強度、良好な腐食抵抗などの特性を備えた自動車製造の分野で徐々に現れ、低炭素鋼の強力なサプリメントになりました。テスラモデルを例として取ります。この電気自動車の全アルミニウムボディデザインは、業界のモデルです。体構造部品にアルミニウム合金を広く塗布すると、車両全体の重量が大幅に減少しました。これは、従来の鋼製ボディよりも約20%から30%軽量です。これにより、自動車の燃費が大幅に向上し、エネルギー消費と排気排出量が削減されるだけでなく、車両の取り扱いと加速パフォーマンスも向上します。実際の運転では、モデルSの軽量体が加速をより速くし、取り扱いをより柔軟にし、ユーザーに究極の運転体験をもたらします。同時に、アルミニウム合金の良好な腐食抵抗は、車の体のサービス寿命を効果的に延長し、腐食によって引き起こされるメンテナンスと交換コストを削減します。

自動車エンジン部品の製造では、材料の選択も重要です。エンジンが高速で走っている場合、エンジンのピストンは、高温、高圧、高速往復運動の大きな影響に耐える必要があり、材料の強度、硬度、耐摩耗性、熱伝導率の非常に高い要件があります。アルミニウム合金は、優れた熱伝導率と軽量のピストン材料の理想的な選択の1つになりました。アルミニウム合金ピストンは、熱をすばやく移し、ピストンの上部の温度を下げ、熱疲労と摩耗を減らし、エンジンの信頼性と耐久性を改善できます。作業プロセス中、エンジンのコネクティングロッドは周期的な慣性力と爆発力にさらされ、高強度と高い靭性を持つ必要があります。クロム - モリブデン合金鋼などの合金鋼は、クロムやモリブデンなどの合金要素を追加することにより、鋼の強度、硬度、耐摩耗性を大幅に改善し、同時に疲労性能を改善し、コネクティングロッドの好ましい材料の1つになります。これらの主要なコンポーネントの材料選択は、エンジンのパフォーマンスと寿命に直接影響し、自動車製造プロセスで慎重に検討する必要がある重要なリンクです。

(ii)エレクトロニクス産業:銅、真鍮、ステンレス鋼の適用

イノベーションと活力に満ちた分野である電子工業では、金属スタンピング部品は、電子機器の正確なスケルトンと神経ネットワークのようなものであり、電子機器の通常の運用を確実にサポートしています。独自のパフォーマンスの利点を備えた銅、真鍮、ステンレス鋼は、電子機器のさまざまなコンポーネントに不可欠な役割を果たし、エレクトロニクス業界の重要な材料になります。

優れた導電率と優れた可塑性を備えた銅は、電子コネクタの製造においてコアの位置を占めています。電子機器の回路を接続するための重要なコンポーネントとして、電子コネクタは、信号の電流と信頼できる接続の安定した伝送を確保する必要があります。銅の高い導電率により、電子コネクタは電流を効率的に導入し、抵抗とエネルギーの損失を減らし、電子機器の通常の動作を確保できます。携帯電話を例に挙げて、マザーボードコネクタ、バッテリーコネクタなど。携帯電話の内部では、多数の銅スタンピング部品を使用しています。これらのコネクタの精密設計と高品質の製造により、携帯電話内のさまざまなコンポーネント間の安定した接続が保証され、携帯電話の高性能操作が保証されます。コンピューターマザーボードやハードディスクなどのデバイスでは、銅コネクタも重要な役割を果たします。それらの存在により、コンピューターはデータと電源を迅速かつ正確に送信し、コンピューターの安定した動作を確保できます。

銅亜鉛合金としての真鍮は、銅の優れた導電率を継承し、耐食性と機械性も良好であり、電子機器ハウジングとヒートシンクの製造における独自の利点を示しています。電子機器の住宅は、内部の電子部品を保護するために一定の強さと硬度を持つ必要があるだけでなく、消費者の美的ニーズを満たすために良好な外観と質感を持つ必要があります。真鍮製のスタンピング部品は、表面処理技術を通じて美しい色とテクスチャーを提示し、電子機器の全体的なイメージを高めることができます。携帯電話、タブレット、その他のデバイスでは、ブラスハウジングが優れた保護パフォーマンスを備えているだけでなく、製品に洗練とファッションの感覚を追加します。真鍮の良好な熱散逸性能により、ヒートシンクに理想的な材料の1つになります。コンピューターのCPUヒートシンクでは、真鍮のヒートシンクがCPUによって発生した熱を迅速に伝達し、CPUの温度を効果的に低下させ、コンピューターの安定した動作を確保することができます。真鍮ヒートシンクの効率的な熱散逸性能は、コンピューターの高性能動作を強力にサポートします。

優れた腐食抵抗と高強度を備えたステンレス鋼は、構造部品の製造と電子機器のシールドカバーの製造に重要な役割を果たします。携帯電話の中央フレームやコンピューターのフレームなどの電子機器の構造部分は、デバイス全体の構造をサポートするのに十分な強度と安定性を持つ必要があります。その高強度と良好な靭性により、ステンレス鋼スタンピング部品は、特定の外部の影響に耐え、内部の電子部品を損傷から保護できます。携帯電話の中央のフレームの製造では、ステンレス鋼スタンピング部品は確固たる構造的サポートを提供すると同時に、表面処理プロセスを通じてさまざまな外観効果を達成できます。ステンレス鋼の非磁性性と良好なシールド特性により、電子機器のシールドカバーに適した材料になります。携帯電話、コンピューター、その他の機器では、ステンレス鋼のシールドカバーは、電磁干渉を効果的に保護し、電子機器の通常の動作を確保し、機器の干渉防止能力を向上させることができます。

(iii)航空宇宙:チタン合金と高強度ステンレス鋼のフィールド

航空宇宙のハイエンドで神秘的な分野では、金属スタンピング部品が航空機の安全性と性能を確保するという神聖な使命を担い、材料の要件はほとんど厳しいです。チタン合金と高強度のステンレス鋼は、その優れた性能の利点を備えた航空宇宙分野で唯一の選択肢となり、空と宇宙を探索するという人間の夢のための強固な物質的基盤を提供します。

軽量、高強度、高温抵抗、耐食性を備えたチタン合金は、航空宇宙フィールドでユニークです。航空機エンジンの製造では、チタン合金は不可欠な重要な材料です。エンジンのファンブレードは、高速で回転するときに巨大な遠心力と気流衝撃力に耐える必要があり、同時に高温環境で安定した性能を維持する必要があります。チタン合金の高強度と良好な熱安定性により、これらの厳格な要件を満たすことができます。チタン合金で作られたファンブレードは、重量が軽量であるだけでなく、エンジンの全体的な重量を減らして燃料効率を向上させることができますが、優れた疲労抵抗と高温耐性もあり、過酷な作業環境では長い間安定して動作します。エンジンのコンプレッサーディスクには、高温、高圧、高速回転の大きなストレスもあります。チタン合金の高強度と良好なクリープ抵抗は、コンプレッサーディスクに理想的な材料になります。現代の高度な航空機エンジンでは、使用されるチタン合金の割合は通常30%から40%です。

チタン合金は、航空機の胴体構造部品の製造においても重要な役割を果たしています。航空機の翼梁は、翼の主要な負荷を含む成分として、飛行中の翼の安定性と安全性を確保するために非常に高い強度と剛性を持つ必要があります。チタン合金の高強度と低密度特性により、体重を減らしながら十分な構造強度を提供できます。チタン合金で作られた翼梁は、航空機の飛行性能と燃費を効果的に改善できます。胴体フレーム、着陸装置、および航空機の他の部分には、多数のチタン合金スタンピングも使用されています。これらの部品は、航空機の離陸と着陸および飛行中に、さまざまな複雑な応力と衝撃力を受けます。チタン合金の優れた性能により、それらが極端な条件下で正常に機能することを保証し、航空機の安全な飛行を確保できます。

高強度、高硬度、良好な腐食抵抗を備えた高強度ステンレス鋼も、航空宇宙分野で重要な用途を持っています。エンジンの燃焼室やテールノズルなどの航空機のいくつかの重要な部分では、高温、高圧、高速気流に耐える必要があり、材料の強度、硬度、耐食性が非常に高いです。高強度ステンレス鋼は、特別な合金設計と熱処理プロセスを通じて、これらの厳しい要件を満たすことができます。エンジンの燃焼室では、高強度のステンレス鋼スタンピングが高温ガスの侵食に耐え、安定した構造と性能を維持することができます。テールノズルでは、高強度のステンレス鋼スタンピングは、高速エアフローの洗掘と高温の影響に抵抗し、テールノズルの通常の動作を確保することができます。これらの主要なコンポーネントの材料選択は、航空機の性能と安全性に直接関連しており、航空宇宙分野での研究と応用の焦点です。

vi。未来に目を向ける:新しい金属材料と技術開発

(i)新しい金属材料の研究開発動向

科学技術の急速な発展の時代の潮の下で、新しい金属材料の研究開発は激しい競争のようなものであり、金属スタンピング部品の分野を新しい高みに常に押し進めています。新しいアルミニウム合金の研究開発は、ハイライトの1つです。研究者は、合金組成と微細構造を最適化することにより、アルミニウム合金にもっと優れた性能を与えました。合金組成に関しては、アルミニウム合金の強度と硬度をさらに改善するために、リチウムやスカンジウムなどのさまざまな要素と希少要素を追加した希少元素の割合を巧みに調整しました。リチウムの添加は、アルミニウム合金の密度を大幅に低下させ、軽量材料を実現するだけでなく、合金の粒構造を改良し、その強度と靭性を改善することもできます。スカンジウムは、加工および使用中にアルミニウム合金の再結晶を効果的に阻害し、材料の高強度と良好な加工性能を維持できる魔法の触媒のようなものです。

微細構造の最適化において、研究者は高度な熱処理プロセスと加工技術を採用して、アルミニウム合金の粒子をより細かく均一にし、それにより材料の包括的な性能を改善しました。迅速な凝固技術を通じて、超微粒子構造を備えたアルミニウム合金を取得できます。このアルミニウム合金は、良好な可塑性を維持しながら、強度を大幅に改善しました。新しいアルミニウム合金は、航空宇宙の分野で大きな用途の可能性を示しています。航空機の翼と胴体の構造部品の製造では、新しいアルミニウム合金を使用すると、構造の強度と安定性を改善しながら、航空機のエネルギー消費を削減し、飛行性能を改善することができます。研究により、新しいアルミニウム合金で作られた航空機の構造部品は、従来のアルミニウム合金と比較して重量を10%から20%減らし、15%から30%増加することが示されています。

高強度鋼の研究開発も驚くべき進歩を遂げています。マイクロアロリーテクノロジーと高度なローリングプロセスにより、高強度鋼の強度と靭性が大幅に改善されました。マイクロアロイングに関しては、研究者はニオビウム、バナジウム、チタンなどの微量の合金要素を鉄に追加しました。これらの要素は、鋼鉄のマトリックス内の細かいコルクリド化沈殿相を形成し、降水強化と細かい粒の強化に役割を果たし、それによって鋼の強度と靭性を改善することができます。熱機械制御ローリング(TMCP)やマルチパスローリングなどの高度なローリングプロセスにより、鋼の構造がより均一で密度が高くなり、パフォーマンスがさらに向上します。熱機械制御ローリングは、ローリングプロセス中の温度、変形、冷却速度などのパラメーターを正確に制御できるため、鋼は高強度を獲得しながら、良好な靭性と溶接性能も得られます。マルチパスローリングは、複数のローリングプロセスを通じて鋼の粒を徐々に改良し、材料の強度と可塑性を改善します。

高強度鋼は、自動車製造の分野で幅広い用途の見通しを持っています。衝突防止梁や自動車のバンパーなどの安全コンポーネントの製造では、高強度鋼の使用は自動車の受動的安全性能を改善し、衝突中のエネルギーを効果的に吸収し、車内の乗客の命を保護することができます。自動車の体構造に高強度鋼を使用すると、軽量の体を達成し、燃料消費と排出量を削減できます。統計によると、高強度鋼で作られた自動車体の重量は15%から25%減少でき、燃料消費量は8%から12%減少できます。

(ii)材料の選択に対するスタンピングテクノロジーの革新の影響

精密スタンピングや高速スタンピングなどのスタンピングテクノロジーの革新は、金属材料の適用への新しい扉を開いた魔法の鍵のようなものであり、金属材料のパフォーマンスの要件を大幅に変更し、新しい材料の広範な適用を促進しました。

高精度と高い表面品質の特性を備えた精密スタンピングテクノロジーは、金属材料の均一性と表面品質に非常に高い需要を置きます。精密スタンピングの過程で、金属材料は、小さな変形範囲内で正確な形状制御を実現する必要があります。これにより、不均一な変形や表面欠陥などの問題を回避するために、材料が良好な可塑性と均一な組織構造が必要です。精密スタンピング技術のニーズを満たすために、新しい材料が常に出現しています。超高純度と均一な微細構造を持ついくつかの金属材料が開発されています。これらの材料は、精密スタンピング中に安定した性能を維持し、高精度スタンピング処理を実現できます。電子成分の精密スタンピングでは、高純度の銅合金とアルミニウム合金材料を使用して、高次元の精度と良好な表面品質の電子部品を製造し、部品の小型化と精度のための電子産業の開発ニーズを満たすことができます。

高効率と高い生産能力の利点を持つ高速スタンピング技術は、金属材料のスタンピング性能とカビの寿命に深刻な課題をもたらしました。高速スタンピングプロセスでは、金属材料は短期間で大きな衝撃と変形力に耐える必要があります。これにより、材料が優れたスタンピング性能を持ち、迅速かつ均等に変形できる必要があります。同時に、金型のサービス寿命を延ばすために、耐摩耗性と疲労抵抗が良好である必要があります。高速スタンピング技術の開発に適応するために、新しい材料と表面処理技術が広く使用されています。高強度合金鋼や高性能アルミニウム合金などの高強度および高粘度の金属材料は、組成と熱処理プロセスを最適化することにより、材料のスタンピング性能と疲労抵抗を改善しました。窒化チタンコーティング、タングステンカーバイドコーティングなど、金型表面でのコーティング技術の使用は、カビの耐摩耗性と吸収性を大幅に改善し、カビの耐用年数を延長することができます。携帯電話のシェルの高速スタンピング生産では、高性能アルミニウム合金材料と高度な金型コーティング技術の使用は、効率的かつ高品質の生産を達成し、製品の市場競争力を向上させることができます。

vii。概要:最高の金属を見つけることの永遠の探求

金属スタンピング部品の広大な工業分野では、最高の金属材料を見つけるための旅は、挑戦と機会に満ちた無限の探検のようなものです。産業製造における金属スタンピング部品の重要な位置、金属材料のスタンピングプロセスの厳格な要件、スタンピングにおける一般的な金属材料の性能、最高の金属を決定する複数の要因、およびさまざまな産業の実際の症例分析は、最良の金属材料を選択することは1回限りのものではなく、多くの要因を包括的に考慮する必要があることを深く認識しています。

工業製造の基礎として、金属スタンピング部品は、自動車、電子機器、航空宇宙などの多くの分野で広く使用されています。その品質とパフォーマンスは、下流製品の品質と市場の競争力に直接関係しています。スタンピングプロセスは、加工性、強度と硬度、腐食抵抗、表面の品質、金属材料の外観に非常に高い要件を置いています。これらの要件は絡み合っており、スタンピングプロセスにおける金属材料の適用性を共同で決定します。アルミニウム、ステンレス鋼、低炭素鋼、銅、真鍮などの一般的な金属材料は、スタンピングに独自の強みを持っています。彼らは、独自のパフォーマンスの利点を備えたさまざまな業界や製品の多様なニーズを満たしています。

ただし、実際のアプリケーションでは、最高の金属を決定する要因は、材料自体のパフォーマンスよりもはるかに多いです。使用シナリオとパフォーマンス要件はコンパスのようなもので、材料選択の方向をリードしています。さまざまな産業や製品には、さまざまな作業環境で金属スタンピング部品のパフォーマンス要件が異なります。自動車産業の体構造部品の強度と衝撃耐性の極端な追求から、電子コンポーネントスタンピング部品の導電性と精度に関するエレクトロニクス業界の厳密な要件に対する耐衝撃性から、各アプリケーションシナリオは、金属材料の選択に固有の基準を設定します。

コストの考慮事項は、両刃の剣です。高性能資料を追求している間、経済的な実現可能性を考慮する必要があります。材料価格、処理コスト、およびサービス寿命によってもたらされる包括的なコストにはすべて、パフォーマンス要件と経済予算の間の慎重なバランスが必要です。一部の材料は優れたパフォーマンスを持っていますが、高コストでは大規模なアプリケーションが制限される場合があります。基本的なパフォーマンス要件を満たしながらプロセスと設計を最適化することにより、費用対効果を向上させることができれば、特定の分野で重要な役割を果たすこともあります。

処理技術の適応性は、材料の選択では無視できない重要な要因です。異なる金属材料とさまざまなスタンピングプロセスの間には複雑な相互作用があります。アルミニウム合金の深部描画プロセスの好み、および金属材料の性能のための精密スタンピングと高速スタンピング技術の特別な要件はすべて、処理技術の開発が金属材料の革新と適用を促進し続けていることを示しています。

自動車、エレクトロニクス、航空宇宙、その他の産業におけるケースの詳細な分析を通じて、独自の特性とニーズに基づいた金属材料の選択において、さまざまな産業のユニークな考慮事項と成功した慣行を明確に見ています。自動車産業の身体構造部品およびエンジン成分における低炭素鋼およびアルミニウム合金の調整された適用、電子機器のさまざまな部分における銅、真鍮、ステンレス鋼の正確な位置付け、およびエアロスコールの主要部分での主要な材料の主要部分におけるチタン合金と高強度ステンレス鋼の優れたパフォーマンス。

未来に目を向けると、新しい金属材料の研究開発動向とスタンピング技術の革新により、金属スタンピング業界に無制限の開発の可能性がもたらされました。アルミニウム合金や高強度鋼などの新しい材料の継続的な出現により、金属スタンピング部品の性能と用途の範囲がさらに強化されます。精密スタンピングや高速スタンピングなどのテクノロジーの進歩により、金属材料のパフォーマンスに高い要件が提起され、新しい材料の適用により多くの機会が生まれます。