現代の製造における精密プレス部品を理解する

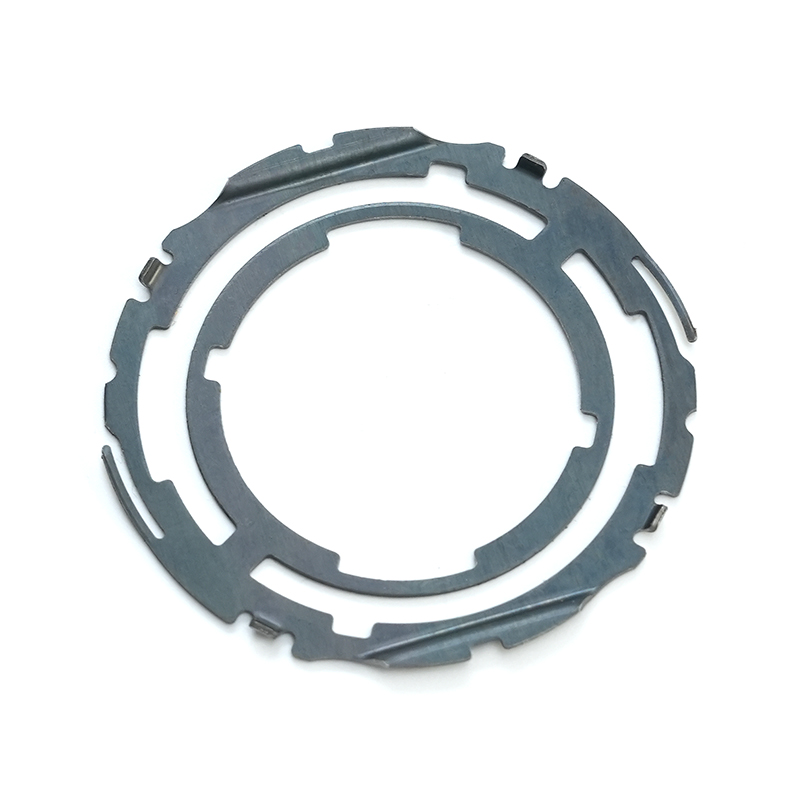

精密プレス部品 板材を金型やプレスで切断・成形して製造される金属部品です。基本的なスタンピングとは異なり、精密スタンピングでは、高い公差、再現性、および厳しい仕様で複雑な形状を実現することに重点が置かれています。精密プレス加工されたコンポーネントは、寸法精度と一貫した性能が交渉の余地のない航空宇宙アセンブリ、医療機器、自動車センサー ハウジング、電子機器シャーシに使用されます。

精密スタンピングの中心的な目的は、最小限の二次加工で平らな金属シートを有用な部品に変えることです。これにより、製造時間が短縮され、コストが削減され、生産工程全体にわたって一貫した部品品質が保証されます。精密スタンピングは広い意味ではありません。これは、一般的なパンチングやブランキングではなく、特に高精度のプロセスを指します。

精密プレス部品に使用される主な材料

適切な材料の選択は、部品の性能、スタンピング公差、および全体の生産コストに直接影響します。精密スタンピングは、機械的特性と最終用途の要件に基づいて選択される鉄金属および非鉄金属に適用できます。

精密スタンピングにおける一般的な金属

- ステンレス鋼 – 医療および食品グレードの部品に適した優れた耐食性と強度。

- 冷間圧延鋼 – 平坦性と表面仕上げが良好で、構造用プレス部品に最適です。

- アルミニウム合金 – 軽量で熱伝導性に優れ、自動車や電子機器のハウジングに使用されます。

- 銅合金 – コネクタおよび端子用の高い導電性。

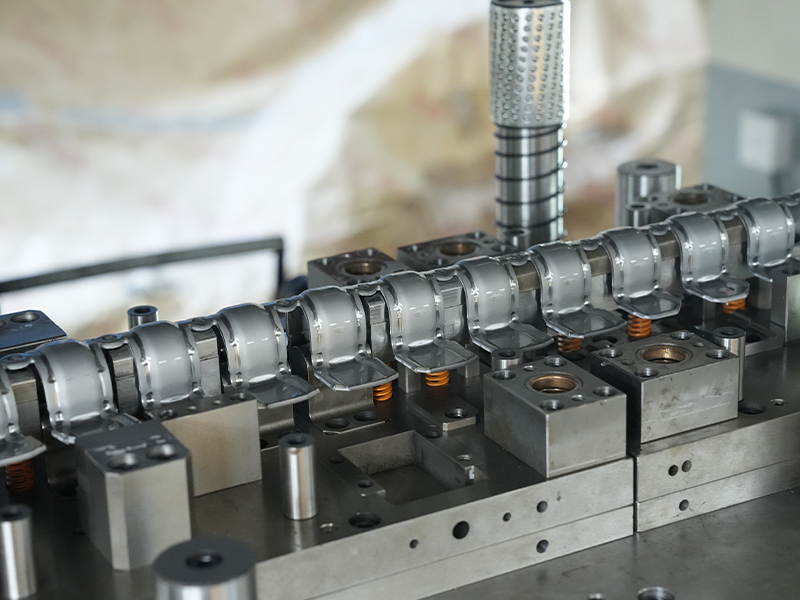

精密スタンピング工具: 設計とメンテナンス

ツーリングは精密スタンピングの根幹です。金型の設計、材料の選択、メンテナンスによって、達成可能な公差と部品の品質が決まります。適切なツールによりばらつきが軽減され、頻繁なダウンタイムを発生させることなく大量生産がサポートされます。

スタンピング金型の設計上の考慮事項

- 許容要件: スプリングバックと材料の流れを考慮して、最終部品よりも厳しい公差で金型を機械加工する必要があります。

- 材質の硬度: 適切な硬度レベルのダイス鋼は摩耗に強く、寿命を延ばします。

- 潤滑戦略: 設計されたチャネルとポケットは、摩擦を制御し、摩耗を軽減し、部品の表面品質を向上させるのに役立ちます。

- モジュール性: モジュラーダイコンポーネントは治具の切り替え時間を短縮し、部品のバリエーションをサポートします。

日常的な工具メンテナンスの実践

定期的なメンテナンス スケジュールを実施することで、予期せぬダウンタイムを防ぎ、一貫した部品品質を確保します。一般的なメンテナンス作業には、金型の洗浄、位置合わせの確認、エッジの研磨、摩耗点の測定などが含まれます。詳細なツーリングのログを保持することで、メーカーは欠陥が発生する前に金型の改修が必要になる時期を予測できます。

精密プレス加工:設計から製造まで

制御されたプロセスフローにより、各精密スタンピング部品が設計仕様を満たし、業界標準に準拠していることが保証されます。実際的な観点からの主要なフェーズは次のとおりです。

1. 工学設計とシミュレーション

設計中、エンジニアは CAD と有限要素解析 (FEA) を使用して、部品の形状を最適化し、材料を選択し、成形動作をシミュレーションします。シミュレーションでは、物理的なツールを使用する前に、亀裂や過度の薄化などの潜在的な問題を特定します。

2. 金型の製作と試運転

設計が完了すると、CNC 機械加工と EDM プロセスを使用して精密な金型が製造されます。実際の材料を使用した試運転により、フィット感、寸法公差、プロセスの再現性が検証されます。調整は記録され、プロセスが安定するまで再テストされます。

3. 製造および工程内検査

精密スタンピングでは大量生産が一般的です。レーザー測定やビジョン システムなどのインライン検査方法は、部品をリアルタイムで監視します。定期的な間隔で品質チェックが統合され、逸脱を早期に発見し、廃棄率を削減します。

一般的なアプリケーションとパフォーマンス要件

寸法精度と信頼できる性能が重要な市場では、精密プレス部品が不可欠です。以下では、特定の業界と、その要件が高精度スタンピングの実践にどのように影響するかを示します。

| 産業 | 代表的なコンポーネント | パフォーマンスのニーズ |

| 自動車 | センサーブラケット、EMIシールド | 高い耐久性、厳密な寸法管理 |

| 医療機器 | インプラントリテーナー、手術器具部品 | 生体適合性、精密な表面仕上げ |

| エレクトロニクス | コネクタ端子、シールド部品 | 導電率、ミクロンレベルの許容差 |

品質保証と公差管理

精密スタンピングでは、各部品が仕様を満たしていることを確認するための厳格な品質保証 (QA) 方法が必要です。 QA の実践は漠然とした検査ではありません。部品やプロセスの主要な測定可能な属性を対象としています。

重要な検査技術

- 三次元測定機 (CMM): ミクロンレベルの精度で 3D 寸法を検証します。

- 光コンパレータ: 非接触でプロファイルとフィーチャの位置合わせをチェックします。

- レーザーマイクロメーター: インラインで部品の直径と厚さを測定します。

- 統計的プロセス管理 (SPC): 経時的な傾向を追跡して変動を減らし、プロセスのドリフトを特定します。

精密スタンピングのコスト最適化戦略

品質を損なうことなく、精密プレス加工におけるコストの最適化を実現できます。材料使用率、ダイ寿命、生産スループットを重点的に改善することで、単位コストが削減され、競争力が強化されます。

コストを削減するための実践的な方法

- ブランクネスティングを最適化して材料の無駄を最小限に抑えます。

- 耐久性のある金型材料に投資して、工具寿命を延ばし、段取り替えを減らします。

- 順送金型を使用して、複数の操作を 1 つのパスに統合します。

- 予測メンテナンスを適用して、予期しない印刷機のダウンタイムを回避します。

プロセス データ、工具のパフォーマンス ログ、および部品の検査結果を整理しておくことで、メーカーはボトルネックを特定し、測定可能な価値を生み出す継続的な改善に優先順位を付けることができます。