金属 部品のスタンピング 自動車から電子機器まで、無数の業界で使用される重要なコンポーネントです。この包括的なガイドでは、製造プロセス、材料選択、品質基準、実用的なアプリケーションなど、スタンプ付き金属部品について知っておくべきことをすべて説明しています。

金属スタンピング技術の理解

メタルスタンピングは、ダイとスタンピングプレスを使用して板金を特定の形状に変換する冷たい製造プロセスです。このプロセスにはいくつかの利点があります。

- 高い生産効率

- 優れた寸法の一貫性

- 大量生産の費用対効果

- 複雑なジオメトリを作成する能力

- 最小限の廃棄物で物質的な節約

最新のスタンピングテクノロジーは、精密アプリケーションでは±0.01 mmのタイトな耐性を持つ部品を生成できます。

スタンピング部品の一般的なタイプ

スタンプ付きコンポーネントは、製造プロセスと最終フォームによって分類できます。

| タイプ | 説明 | 典型的なアプリケーション |

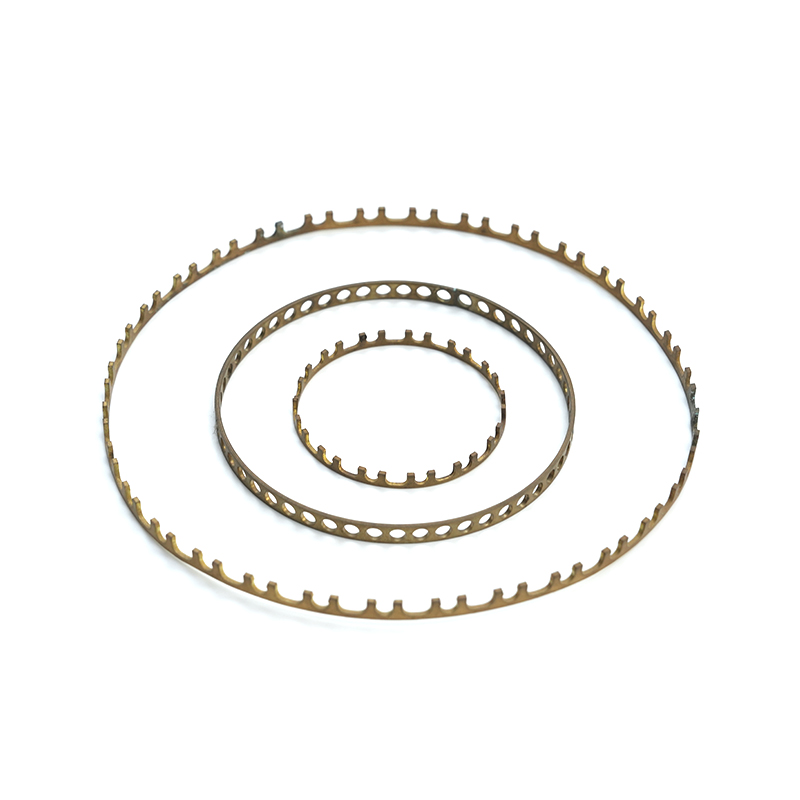

| ブランキングパーツ | 板金から切り取られたフラットコンポーネント | ワッシャー、シム、電気接点 |

| 曲げ部品 | 角度付きまたは形成された機能を備えたコンポーネント | ブラケット、クリップ、エンクロージャー |

| 深い描画部品 | 3次元中空の形 | 缶、容器、自動車パネル |

| プログレッシブダイパーツ | 複数のステップで作成された複雑なコンポーネント | 電気端子、コネクタ |

| 細かいブランキングパーツ | 滑らかなエッジを備えた高精度コンポーネント | ギア、精密機械部品 |

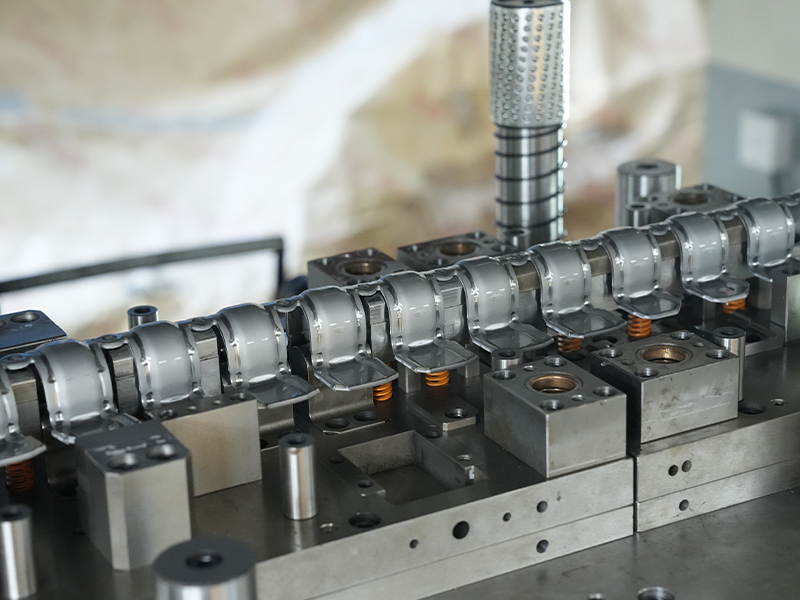

段階的な金属スタンピングプロセス

金属スタンピングプロセスには通常、これらの重要な段階が含まれます。

- 材料の選択: 適切な金属の種類と厚さを選択します

- 空白の準備: 必要なサイズにシートメタルを切断します

- ツールのセットアップ: マスコミにダイをインストールして調整します

- スタンピング操作: プレスを通して部品を形成します

- 二次操作: タッピングや溶接などの追加プロセス

- 品質検査: 次元精度の検証

- 表面処理: 必要に応じて保護コーティングを塗布します

部品をスタンプするための人気のある資料

材料の選択は、部品の機能、環境条件、およびコストに関する考慮事項に依存します。

| 材料 | 厚さ範囲 | キープロパティ | 一般的な用途 |

| コールドロールスチール | 0.5-3.0 mm | 高強度、優れた形成性 | 自動車、電化製品 |

| ステンレス鋼 | 0.2-6.0 mm | 耐食性 | 医療、食品加工 |

| アルミニウム合金 | 0.3〜5.0 mm | 軽量、導電性 | 航空宇宙、エレクトロニクス |

| 銅/真鍮 | 0.1-3.0 mm | 優れた導電率 | 電気コンポーネント |

| 高炭素鋼 | 1.0-8.0 mm | 例外的な硬度 | 産業機械 |

重要な品質管理対策

スタンプされた部品品質を確保するには、複数の検証方法が必要です。

- 最初の記事の検査: 初期サンプルの包括的な測定

- 次元チェック: キャリパー、マイクロメーター、およびCMMを使用します

- 重要な検証: 合金組成の分光計テスト

- 表面検査: 傷、へこみ、または欠陥を確認します

- 機能テスト: フィットとパフォーマンスの検証

統計プロセス制御(SPC)メソッドは、生産の一貫性を監視するために多くの場合実装されます。

部品をスタンプするための設計上の考慮事項

効果的なスタンプされた部品設計は、これらの原則に従います。

- 可能であれば、均一な壁の厚さを維持します

- 適切なベンド半径を含めます(通常は1倍の材料の厚さ)

- ツールの摩耗を最小限に抑えるための設計機能

- 曲げ操作のための穀物方向を検討してください

- 深い描画で適切な材料の流れを可能にします

- 製造方法に適した公差を含めます

金属スタンピングのコスト要因

いくつかの変数は、スタンプされたコンポーネントの最終価格に影響します。

| 要素 | コストへの影響 | コスト削減のヒント |

| 材料タイプ | 総費用の20〜60% | 代替合金を検討してください |

| 一部の複雑さ | ツーリングコストが増加します | 可能であれば、ジオメトリを簡素化します |

| 生産量 | より多くのボリュームがユニットコストを削減します | 実用的には注文を組み合わせます |

| 許容要件 | 許容度が厳しいコストが増加します | 許容できる場合は、緩やかな許容範囲を指定します |

| 二次操作 | 処理手順を追加します | 後処理を最小限に抑えるための設計 |

スタンプされた部品の業界アプリケーション

金属スタンピングは、ほぼすべての製造部門にサービスを提供します。

- 自動車: ボディパネル、ブラケット、エンジンコンポーネント

- エレクトロニクス: コネクタ、シールド、ヒートシンク

- 医学: 手術ツール、インプラント成分

- アプライアンス: ハウジング、コントロールパネル、ヒンジ

- 工事: ファスナー、ハードウェア、構造コンポーネント

- 航空宇宙: 航空機の継手、計装部品

スタンピングと代替製造方法の比較

スタンピングと他のプロセスを選択するタイミングを理解する:

| 方法 | 利点 | 短所 | に最適です |

| 金属スタンピング | 高速、低単位コスト、精度 | シートメタルに限定された高いツールコスト | 薄い成分の大量生産 |

| CNC加工 | 柔軟で、ツールは必要ありません | より遅く、1部あたりのコストが高くなります | プロトタイプ、複雑な3Dパーツ |

| キャスティングダイ | 複雑な形、良好な表面仕上げ | 非鉄金属に限定されています | 亜鉛、アルミニウム成分 |

| 3D印刷 | ツールなし、設計の自由 | 遅い、物質的な制限 | プロトタイプ、カスタムパーツ |

スタンピングテクノロジーの新たな傾向

スタンピング業界は、新しい開発とともに進化し続けています。

- スマートダイ: リアルタイムプロセス監視用のセンサー

- 高度なシミュレーション: 物質的行動のより良い予測

- 高速オートメーション: ロボット処理によるより速いプレス

- レーザー支援スタンピング: 困難な材料の局所的な加熱

- 環境に優しいプロセス: エネルギーと材料の廃棄物の減少

一般的なスタンピングの問題のトラブルシューティング

頻繁な生産問題の解決策:

| 問題 | 考えられる原因 | ソリューション |

| バリ | 摩耗した死、不適切なクリアランス | ダイをシャープ/交換し、クリアランスを調整します |

| ひび割れ | ベンド半径が不十分で、間違った材料 | 半径を増やし、材料をアニールします |

| しわ | ブランクホルダー圧力が不十分です | 圧力を調整し、描画ビーズを使用します |

| スプリングバック | マテリアルメモリ効果 | 過剰になり、補正角を使用します |

| ミスアライメント | 不適切な給餌、摩耗ガイド | フィーダーをチェックし、ガイドを交換してください |

スタンピングダイのメンテナンスベストプラクティス

適切なダイメンテナンスはツールの寿命を延ばし、品質を保証します:

- きれいな粒子を除去するために定期的に死にます

- 各生産が実行された後、摩耗と損傷を検査します

- 摩擦を減らすために適切な潤滑剤を適用します

- 使用していないときは、ストアが適切に死亡します

- 詳細なメンテナンス記録を保管してください

- 適切な取り扱い手順でオペレーターを列車

生産要件の計算

スタンピング操作のための重要な式:

トン数の計算を押します:

TonNage =(境界×材料の厚さ×せん断強度) / 2000

深い描画のための空白のサイズ:

空白の直径=√(最終部品表面積×4/π)

生産率:

部品 /時間=(3600×効率係数) /サイクル時間(秒)

環境上の考慮事項

近代的なスタンピング操作は、以下を介して持続可能性を扱っています。

- スクラップ金属リサイクルプログラム

- エネルギー効率の高いサーボプレス

- 水ベースの潤滑剤とクリーナー

- 廃棄物削減イニシアチブ

- 閉ループクーラントシステム

スタンピング業界の将来の見通し

金属スタンピングセクターは、次のように駆動され、着実に成長すると予測されています。

- 世界中の自動車生産の増加

- 再生可能エネルギーインフラストラクチャの成長

- 家電市場の拡大

- 軽量材料の進歩

- Industry 4.0テクノロジーとの統合

製造需要が進化するにつれて、スタンピングテクノロジーは引き続き適応し、多様な産業全体で精密金属成分を生産するための費用対効果の高いソリューションを提供します。