アルミニウムスタンピング部品 多数の産業で不可欠なコンポーネントであり、軽量の耐久性と優れた腐食抵抗を提供します。この包括的なガイドでは、製造プロセスから現実世界のアプリケーションまで、アルミニウムの金属スタンピングについて知っておくべきことをすべて探ります。

アルミニウムスタンピング部品とは何ですか?

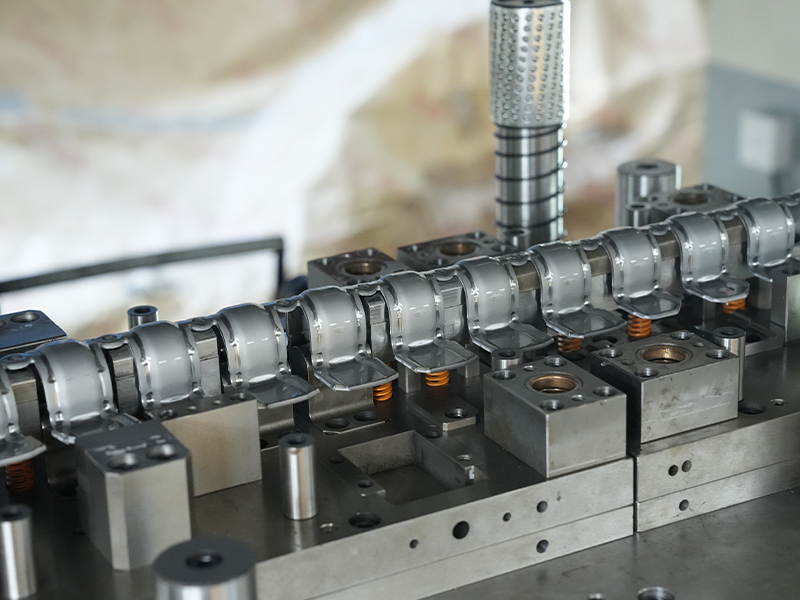

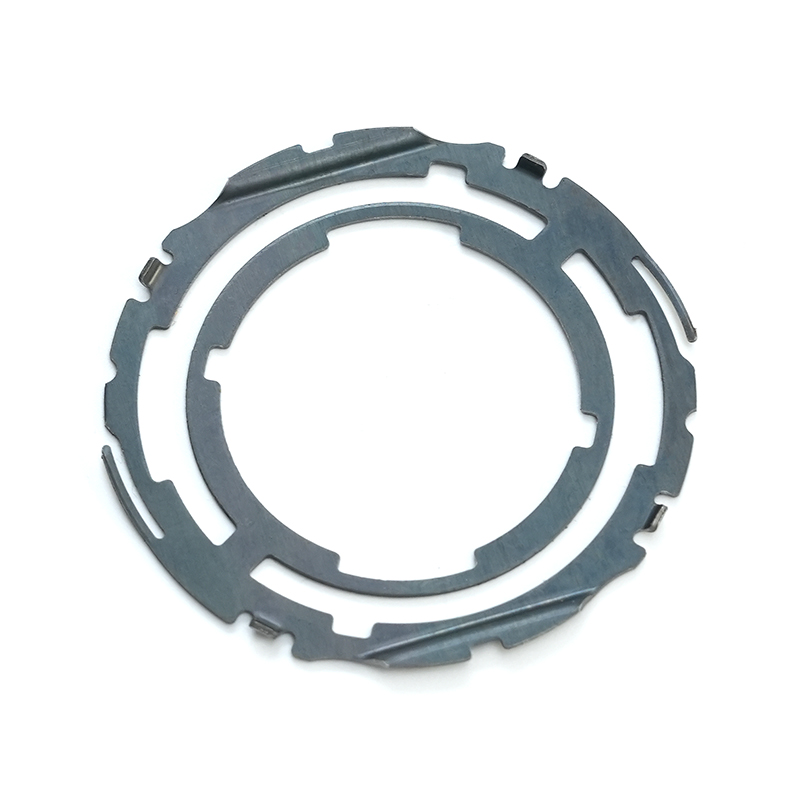

アルミニウムスタンピングとは、スタンピングプレスと精密ダイを使用してアルミニウムシートまたはコイルが特定の形状に形成される金属加工プロセスを指します。これらのコンポーネントは、アルミニウムのユニークな特性により、自動車、航空宇宙、エレクトロニクス、および消費財業界で広く使用されています。

アルミニウムスタンピングプロセスの概要

アルミニウムスタンピングの製造プロセスには、通常、これらの重要な段階が含まれます。

- 材料の選択: 適切なアルミニウム合金(1100、3003、5052、6061など)の選択

- ブランキング: アルミニウムシートを小さな部分に切ります

- 形にする: ダイとプレスを使用してアルミニウムを形作ります

- ピアス: 素材に穴や切り抜きを作成します

- 曲げ: 形成角度と複雑な幾何学

- 仕上げ: 必要に応じて表面処理を適用します

スタンピング用の一般的なアルミニウムグレード

| アルミニウムグレード | 特性 | 典型的なアプリケーション |

|---|---|---|

| 1100 | 優れた形成性、高い熱伝導率 | 熱交換器、調理器具 |

| 3003 | 良好な強さ、優れた腐食抵抗 | 装飾トリム、燃料タンク |

| 5052 | 非加熱処理可能な合金の最高の強度 | 海洋成分、電子シャーシ |

| 6061 | 熱処理可能な優れた機械的特性 | 航空宇宙部品、構造コンポーネント |

アルミニウムスタンピング部品の重要な利点

アルミニウムスタンピングは、他の金属形成方法よりも望ましい多くの利点を提供します。

軽量プロパティ

アルミニウムは鋼の重量の約3分の1であり、自動車や航空宇宙コンポーネントなどの体重に敏感な用途に最適なスタンプされたアルミニウム部品を作り、質量を減らすことで燃料効率が向上します。

耐食性

アルミニウムは自然に保護酸化物層を形成し、多くの環境で追加のコーティングを必要とせずに優れた腐食抵抗を提供します。

高強度と重量の比率

特定のアルミニウム合金は、かなりの重量の利点を維持しながら、一部の鋼に匹敵する強度を提供します。

優れた熱伝導率

アルミニウムの熱特性により、ヒートシンクコンポーネントやその他の熱管理アプリケーションに最適です。

費用対効果の高い生産

スタンピングにより、最小限の材料廃棄物と効率的な製造サイクルを備えたアルミニウム部品の大量生産が可能になります。

設計の柔軟性

アルミニウムスタンピングは、複雑な幾何学と正確な許容範囲に対応し、革新的なパーツ設計を可能にします。

アルミニウムスタンピング部品の用途

アルミニウムスタンプコンポーネントは、多様な産業で重要な機能を果たします。

自動車産業

近代的な車両には、以下を含む何百ものアルミニウムスタンプ部品が組み込まれています。

- ラジエーターコンポーネント

- トランスミッションパーツ

- ブラケットとマウント

- 電気コネクタ

- ボディパネルとトリム

航空宇宙アプリケーション

航空宇宙セクターは、次のような精密アルミニウムスタンピングに依存しています。

- 航空機の構造コンポーネント

- アビオニクスエンクロージャー

- シートフレーム

- 照明コンポーネント

電子機器と電気

アルミニウムスタンピングは、次のような重要な電子部品を生成します。

- ヒートシンク

- シールドエンクロージャー

- コネクタハウジング

- バッテリーコンポーネント

消費財

アルミニウムスタンプ部品を含む毎日の製品には次のものがあります。

- アプライアンスコンポーネント

- 調理器具

- 家具ハードウェア

- 装飾トリム

アルミニウムスタンピングのための設計上の考慮事項

アルミニウムスタンピングプロジェクトを成功させるには、いくつかの設計要因に注意する必要があります。

材料の厚さの選択

適切なアルミニウムの厚さを選択すると、部品の強度と製造可能性の両方に影響します。薄いゲージにより、より複雑な形成が可能になりますが、必要な剛性がない場合があります。

半径のガイドラインを曲げます

アルミニウムは通常、亀裂を防ぐために鋼よりも大きな曲げ半径を必要とします。最小曲げ半径は、特定の合金と気性に依存します。

許容要件

現実的な許容範囲を確立することで、機能的要件を満たしながら製造可能性が保証されます。許容度を厳しくすると、ツールコストが増加し、二次操作が必要になる場合があります。

表面仕上げ仕様

スタンプされた部分が、美的または機能的な目的で陽極酸化、塗装、または粉末コーティングなどの特別な表面処理を必要とするかどうかを判断します。

アルミニウムスタンピングの一般的な課題

アルミニウムは多くの利点を提供しますが、メーカーは特定の課題に対処する必要があります。

スプリングバック効果

アルミニウムの弾性特性により、形成された部品はスタンピング後に元の形状に部分的に戻り、ツール設計の補償が必要です。

ギャルリングとこだわり

アルミニウムの柔らかさは、材料が死に至ることがあり、適切な潤滑とツール表面処理が必要になります。

エッジクラック

不適切なブランキングまたはフォーミングは、特に特定のアルミニウム合金と気性を使用して、エッジ骨折につながる可能性があります。

アルミニウムスタンピングの品質管理

一貫した品質を確保するには、複数の検証方法が必要です。

- ファーストアーティクル検査

- 寸法検証

- 材料認証

- 表面仕上げ評価

- 機能テスト

アルミニウムスタンピングのコスト要因

いくつかの変数は、アルミニウムスタンプ部品のコストに影響します。

材料費

アルミニウム価格は、市場の状況と合金仕様に基づいて変動します。プレミアム合金はより高い価格を指揮します。

ツール投資

スタンピングダイは、かなりの前払いコストを表していますが、より高い生産量で経済的になります。

生産量

通常、より多くの量は、ツールとセットアップの費用を償却することにより、ユニットごとのコストを削減します。

二次操作

機械加工、溶接、表面処理などの追加プロセスにより、全体の部品コストが増加します。

アルミニウムスタンピングの将来の傾向

アルミニウムスタンピング業界は、いくつかの新たな開発で進化し続けています。

高度な合金開発

新しいアルミニウム製剤は、要求の厳しいアプリケーションの強度と形成性の特性を改善します。

スマート製造統合

Industry 4.0テクノロジーにより、リアルタイムの監視とスタンピングプロセスの最適化が可能になります。

持続可能な慣行

リサイクルとエネルギー効率の高い生産方法への焦点の向上は、環境への影響を軽減します。

結論

アルミニウムスタンピング部品は、多数の産業用途における軽量性能、耐久性、および費用対効果の最適な組み合わせを提供します。材料の特性、製造プロセス、設計上の考慮事項を理解することにより、エンジニアと購入者は、アルミニウムスタンプコンポーネントを指定する際に情報に基づいた決定を下すことができます。テクノロジーが進むにつれて、アルミニウムスタンピングは、複数のセクターで製品開発において重要な役割を果たし続けます。