1。鉄のスタンピング部品の定義と基本

1.1鉄のスタンピング部品とは何ですか?

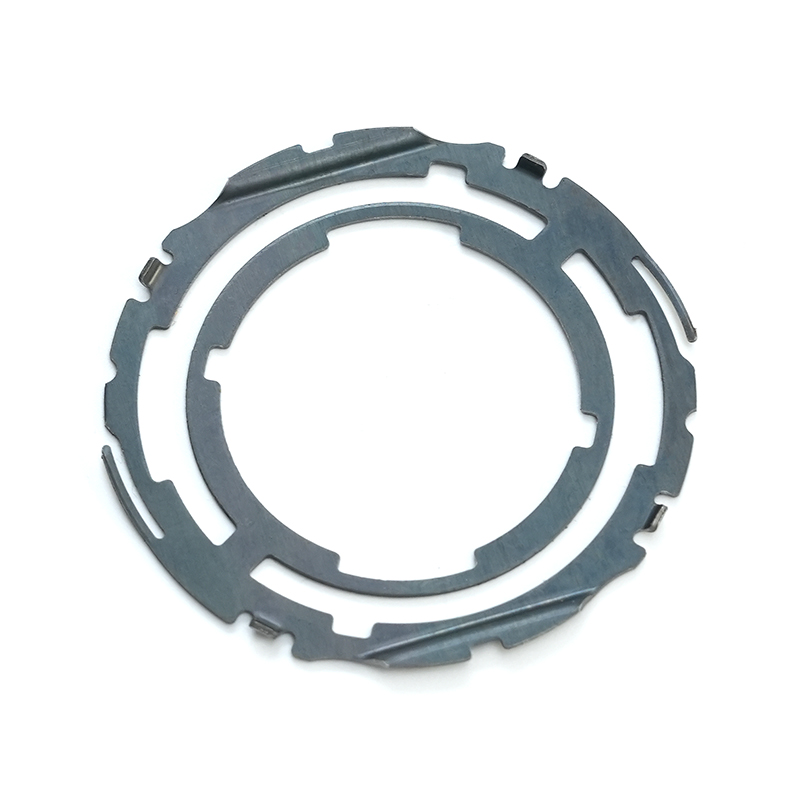

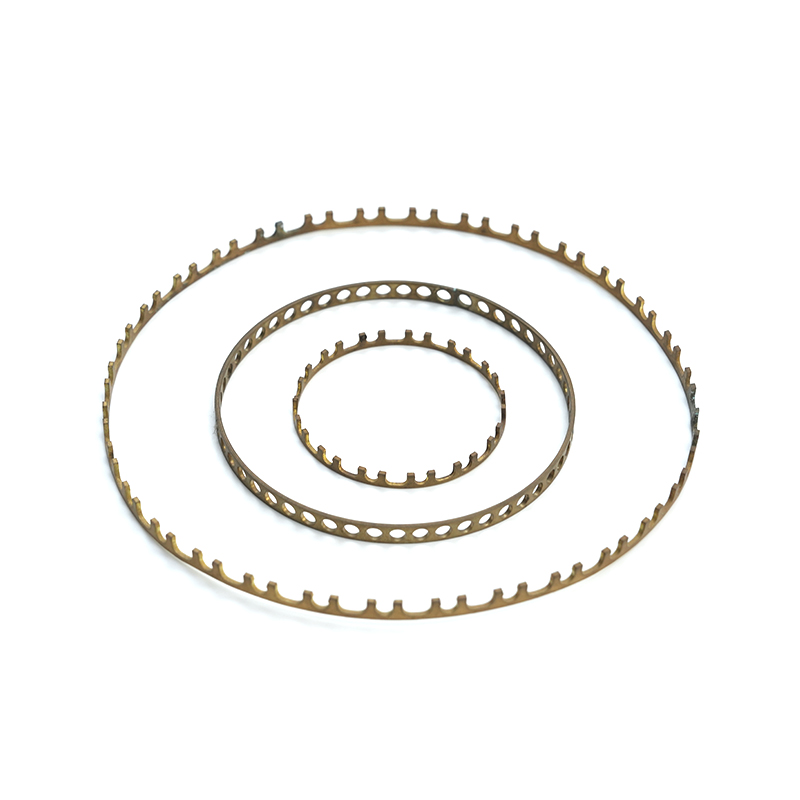

鉄のスタンピング部品 スタンピングプロセスを通じて、鉄のシートまたはコイルから成形されたコンポーネントです。このプロセスでは、ダイとプレスを使用して力をかけ、鉄物質を柔軟に変形させ、望ましい形状を引き受けることが含まれます。使用される鉄は、その優れた形成性と溶接性で知られている軟鋼を含めて、さまざまな部分に簡単に形作ることができます。たとえば、自動車産業では、多くのボディパネルと構造成分が軟鋼からスタンピングから作られています。

1.2スタンピングにおける鉄の重要性

鉄は、いくつかの理由により、スタンピングに適した材料です。第一に、それは比較的高い強度を持っています。これは、機械的ストレスに耐える必要がある部品にとって重要です。たとえば、機械の製造では、鉄のスタンピング部品がギアやシャフトで使用され、操作中に重要な力に耐える必要があります。第二に、鉄はコストであり、銅やアルミニウムなどの他の金属と比較して効果的です。このコスト - 利点により、コスト管理が主要な要因である消費財などの業界での大規模な生産に適しています。

2。鉄のスタンピング部品の生産プロセス

2.1材料の準備

このプロセスは、適切な鉄材料を慎重に選択することから始まります。鉄のシートの厚さと品質は重要な要因です。たとえば、薄いシートは、強度が少ないが、小さな電気コンポーネントのように、より複雑な形状を必要とする部品に使用されることがよくあります。選択したら、シートは必要なサイズと形状に切り、通常はせん断機を使用します。この事前切断ステップにより、材料がその後のスタンピング操作の準備ができていることが保証されます。

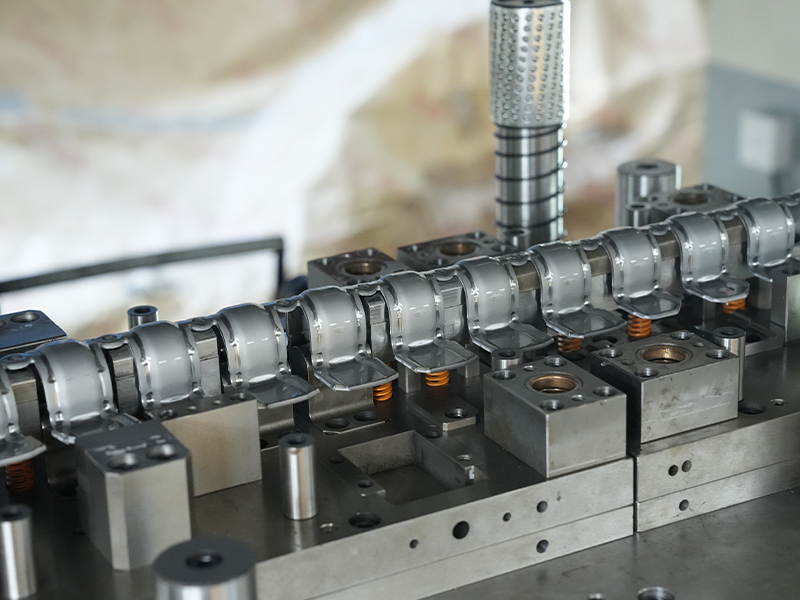

2.2スタンピング操作

2.2.1パンチング

パンチングは主要なスタンピング操作の1つです。このプロセスでは、パンチ(オスのダイ)は、鉄のシートを通してダイ(女性のダイ)に対して強制され、穴やカットされた形状を作成します。たとえば、換気グリルの生産では、パンチを使用して多数の小さな穴を作成します。パンチングプロセスの精度は、ダイの品質とプレスの精度に大きく依存しています。

2.2.2曲げ

曲げは、鉄のシートを角度または曲線に形作るために使用されます。鉄のシートはパンチとダイの間に配置され、パンチは材料を曲げるために力をかけます。この操作は、ブラケットとフレームの製造によく見られます。たとえば、電気機器をサポートするために使用される括弧は、多くの場合、鉄のシートを曲げることによって作られます。設計要件を満たすために、曲げ角と半径を慎重に制御する必要があります。

2.2.3ディープドローイング

ディープドローイングは、3つの次元部品を作成するために使用される、より複雑なスタンピング操作です。平らな鉄のシートがダイキャビティに引き込まれ、カップを形成します。自動車燃料タンクは、多くの場合、鉄のシートの深い描画によって作られます。このプロセスには、材料のしわや引き裂きなどの欠陥を防ぐために、空白の保持力、パンチ速度、およびダイの設計を正確に制御する必要があります。

2.3投稿 - スタンピングトリートメント

2.3.1 Deburring

スタンピング後、部品にはしばしば鋭いエッジとバリがあります。これらの欠陥を除去するには、討論が必要です。これは、粉砕や討論ツールの使用などの機械的方法を通じて行うことができます。非難は、部品の取り扱いの安全性を向上させるだけでなく、外観と機能を向上させます。たとえば、組み立てる必要がある部分では、バリは適切なフィッティングを妨げる可能性があります。

2.3.2表面仕上げ

表面仕上げは、鉄のスタンピング部品の耐食性と外観を改善するために実行されます。一般的な方法の1つは、亜鉛やニッケルなどの金属の薄い層が鉄部の表面に堆積している電気めっきです。亜鉛めっきとも呼ばれる亜鉛メッキは、特に屋外用途での錆から鉄の部品を保護するために広く使用されています。別のオプションは、保護と装飾仕上げの両方を提供できる絵画です。

3。鉄のスタンピング部品の用途

3.1自動車産業

自動車業界では、鉄のスタンピング部品が広く使用されています。ドア、フード、フェンダーなどのボディパネルは、スタンピングを通じて鉄のシートから作られています。これらの部品は、車両の安全性と性能を確保するために、軽量でありながら強力である必要があります。さらに、シャーシパーツやサスペンションブラケットなどの構造コンポーネントも鉄のスタンピングパーツです。たとえば、車のシャーシは、必要な剛性とサポートを提供する複数の刻印された鉄成分で構成されています。

3.2電子産業

エレクトロニクス業界は、さまざまなアプリケーションで鉄のスタンピング部品を使用しています。たとえば、電子エンクロージャーの製造では、電子部品を収容するために必要な形状に鉄のシートが刻印されています。これらのエンクロージャーは、ほこりや湿気などの外部要因から内部の繊細な電子機器を保護するために形成される必要があります。鉄のスタンピング部品は、電子機器によって発生する熱を消散するのに役立つヒートシンクの生産にも使用されます。ヒートシンクの正確な形状は、熱を最大化するためにスタンピングによって達成されます - 移動効率。

3.3機械および機器の製造

機械および機器の製造では、鉄のスタンピング部品が重要な役割を果たします。多くの機械で不可欠なコンポーネントであるギアは、多くの場合、鉄で作られており、スタンピングとその後の機械加工プロセスを介して作られています。スタンピングプロセスは、ギアの基本的な形状を作成するのに役立ち、その後、必要な精度を達成するために機械加工操作が実行されます。マシンフレームやブラケットなどの他の部品も、一般的に鉄のスタンピング部品で作られています。これらの部品は、機械のさまざまなコンポーネントをサポートし、操作中の機械的応力に耐えるのに十分な強さである必要があります。

4。鉄のスタンピング部品の利点

4.1生産効率が高い

スタンピングプロセスは、大量生産に非常に効率的です。ダイが設計されてセットアップされると、短時間で多数の部品を生成できます。現代のプレスは高速で動作することができ、一部は毎分何百ものスタンピング操作を実行できるものもあります。この高速生産により、鉄のスタンピング部品は、自動車や消費財産業など、高い量の需要を持つ産業に適しています。

4.2コスト - 有効性

前述のように、鉄は比較的安価な材料です。材料コストが低いことに加えて、スタンピングプロセス自体はコスト - 大規模なスケール生産に効果的です。ダイを使用すると、最小限の材料廃棄物を備えた部品の一貫した生産が可能になります。ダイへの初期投資が行われると、生産量が増加するにつれてパーツあたりのコストが大幅に減少します。このコスト - 有効性により、鉄のスタンピングパーツは、生産コストを抑えようとするメーカーにとって魅力的なオプションになります。

4.3良好な次元精度

スタンピングは、高次元の精度を達成できます。ダイの精度とスタンピングプロセスの制御により、生成された部品が必要な寸法公差を満たすことができます。この精度は、他のコンポーネントと組み立てる必要がある部品にとって重要です。たとえば、自動車産業では、エンジンマウントなどの部品には、エンジンコンパートメント内で適切に適合して機能するための正確な寸法が必要です。

5。鉄のスタンピングにおける課題と解決策

5.1材料 - 関連する課題

5.1.1材料品質のばらつき

鉄の材料の品質は、バッチごとに異なる場合があります。これは、材料の形成性と機械的特性の違いにつながり、スタンピングプロセスに影響を与える可能性があります。たとえば、鉄のシートに一貫性のない硬度がある場合、スタンピング中に不均一な変形を引き起こす可能性があります。これに対処するために、メーカーは信頼できるサプライヤーから資料を調達し、生産前に徹底的な材料テストを実施する必要があります。着信材料用の品質管理システムを実装すると、必要な基準を満たす材料のみが使用されるようにすることができます。

5.1.2材料の厚さの変動

鉄のシートの厚さのわずかな変動も、スタンピングに問題を引き起こす可能性があります。シート内の厚い領域または薄い領域は、描かれた部分の深さの違いやパンチ穴の精度など、一貫性のない結果につながる可能性があります。これを緩和するために、メーカーは高度な測定技術を使用して、スタンピング前に材料の厚さの変動を検出できます。さらに、測定された厚さに基づいて、パンチング力や空白などのスタンピングパラメーターを調整すると、最終部品の品質を改善するのに役立ちます。

5.2ダイ - 関連する課題

5.2.1摩耗

摩耗は、スタンピングプロセスの一般的な問題です。スタンピング中にダイと鉄の材料の間の繰り返しの接触により、ダイの表面が時間の経過とともに摩耗する可能性があります。これにより、スタンプされた部品の寸法精度が失われ、BURRなどの欠陥の発生が増加する可能性があります。摩耗を減らすために、ツール鋼などの硬度と耐摩耗性の高い材料がよく使用されます。さらに、窒化チタン(TIN)コーティングなどのダイに表面コーティングを適用すると、耐摩耗性がさらに向上する可能性があります。クリーニングや研磨を含む定期的なダイのメンテナンスも、ダイの寿命を延長するために不可欠です。

5.2.2デザインの複雑さ

複雑なダイの設計 - 形状の鉄のスタンピング部品は挑戦的です。ダイは、スタンプ中に適切な材料の流れを確保しながら、望ましい形状を正確に形成できるように設計する必要があります。複雑な幾何学を持つ部品の場合、複数のスタンピング操作が必要になる場合があります。これにより、Die Designの複雑さが増します。これを克服するために、コンピューター - 支援設計(CAD)およびコンピューター - 支援エンジニアリング(CAE)ツールが使用されます。これらのツールを使用すると、設計者はスタンピングプロセスをシミュレートし、材料の流れを分析し、実際のダイを製造する前にダイ設計を最適化できます。

6。鉄のスタンピング部品の将来の傾向

6.1高度な材料アプリケーション

テクノロジーが進むにつれて、特性が改善された新しいタイプの鉄ベースの材料が、応用のスタンピング用に開発されています。たとえば、高度な高強度鋼(AHSS)は、自動車業界でますます人気が高まっています。これらの鋼は、安全性を維持しながら車両の体重を減らすのに役立つ、より高い強度と重量比を提供します。将来的には、鉄のスタンピング部品でこのような高度な材料をより広く使用し、さまざまな業界でより軽量で燃料効率の良い製品につながることが期待できます。

6.2スタンピングの自動化と精度

自動化は、鉄のスタンピングの将来において重要な役割を果たすように設定されています。自動スタンピングラインは、生産効率を改善し、人件費を削減し、部分品質の一貫性を高めることができます。ロボットを使用して材料をロードしてアンロードすることができ、高度なセンサーは実際のタイムでスタンピングプロセスを監視し、必要に応じて最適なパフォーマンスを確保するために調整を行うことができます。さらに、精度の制御されたプレスと高度なダイの使用により、技術が鉄のスタンピング部品の寸法精度を改善し続け、さらに複雑で高品質のコンポーネントの生産を可能にします。

6.3持続可能なスタンピング慣行

環境の持続可能性に重点が置かれているため、鉄のスタンピング産業は、より環境に優しい慣行にも向かっています。これには、スタンピングプロセスを最適化し、スクラップ鉄をリサイクルすることにより、材料廃棄物の削減が含まれます。メーカーは、生産施設での代替エネルギー源の使用を調査して、二酸化炭素排出量を削減しています。将来、持続可能なスタンピング慣行は標準的な要件になる可能性が高く、これらの慣行を受け入れる企業は市場で競争上の優位性を持っています。