ステンレスプレス部品 自動車、エレクトロニクス、医療機器、建設、家電製品など、多くの業界で不可欠なコンポーネントです。耐久性、耐食性、正確な寸法を提供します。ただし、特に利用可能な材料、プロセス、用途が多様であることを考えると、適切なステンレス鋼スタンピング部品を選択するのは困難な場合があります。選択を誤ると、コストの増加、部品の故障、またはパフォーマンスの低下につながる可能性があります。この記事では、正しい選択をするための実践的なガイドを提供します。

1. アプリケーションを理解する

ステンレス鋼のスタンピング部品を選択する前に、その使用目的を明確に定義する必要があります。主な考慮事項は次のとおりです。

- 負荷と応力の要件: 部品は重い荷重に耐えるのか、繰り返しの動作に耐えるのか、あるいは高い応力下でも機能するのか?応力を受ける部品には、より頑丈な材料とより厳格な品質管理が必要です。

- 環境条件: 部品は湿気、化学物質、極端な温度、または屋外条件にさらされますか?ステンレス鋼のグレードは、耐食性と耐熱性が異なります。

- 機能性: 部品が構造的なものなのか、装飾的なものなのか、それとも機能的なものなのかを検討してください。装飾部品は表面仕上げを優先する場合がありますが、機能部品は強度と精度が必要です。

用途を理解することで、材料とプロセスの選択が部品の性能要件に確実に適合するようになります。

2. 適切なステンレス鋼グレードを選択する

ステンレス鋼には複数のグレードがあり、それぞれに独自の特性があります。スタンピングで使用される最も一般的なタイプは次の 3 つです。 オーステナイト系、フェライト系、マルテンサイト系ステンレス鋼 .

a.オーステナイト系ステンレス鋼(300系)

- 特徴: 耐食性に優れ、加工性が良く、非磁性です。

- 利点: 複雑なスタンピング部品や食品グレードまたは医療用途に最適です。

- 制限事項: マルテンサイトグレードに比べて強度が低い。構造用途ではより厚いシートが必要になる場合があります。

b.フェライト系ステンレス鋼(400シリーズ)

- 特徴: 磁性があり、適度な耐食性があり、強度が優れています。

- 利点: 高い耐食性が重要ではない自動車および産業用途に適しています。

- 制限事項: 延性が低いため、深絞り加工中に亀裂が発生する可能性があります。

c.マルテンサイト系ステンレス鋼

- 特徴: 高強度、適度な耐食性があり、熱処理が可能です。

- 利点: 切削工具やファスナーなど、耐久性・耐摩耗性が要求される用途に最適です。

- 制限事項: 成形性が悪く、複雑な形状をスタンプするのがより困難です。

適切なグレードを選択すると、プレス部品が性能と寿命の両方の期待を確実に満たすことができます。

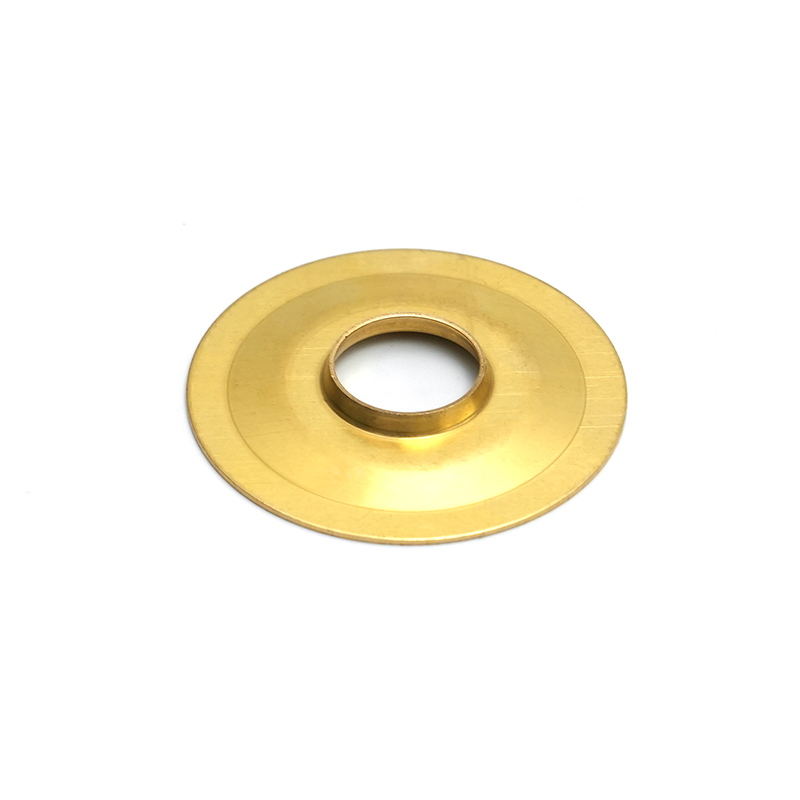

3. 厚さとサイズを考慮する

の ステンレス鋼板の厚さ プレス加工に大きな影響を与えます。薄いシートは複雑な形状に打ち抜きやすいですが、構造強度が不足する可能性があります。厚いシートは耐久性がありますが、成形が難しく、工具が摩耗しやすい場合があります。

- 薄いシート (0.2 ~ 1 mm): 装飾部品や軽量の筐体に適しています。

- 中シート (1 ~ 3 mm): 成形性と強度のバランス。自動車のパネルやブラケットによく見られます。

- 厚いシート (3 mm 以上): 頑丈な構造部品に最適ですが、スタンピングには特殊な装置が必要な場合があります。

さらに、 パーツ全体のサイズ 重要です。大型のプレス部品には、より高精度の工具とプレス能力が必要となる場合がありますが、小さくて複雑な部品には、公差や細部への注意が必要です。

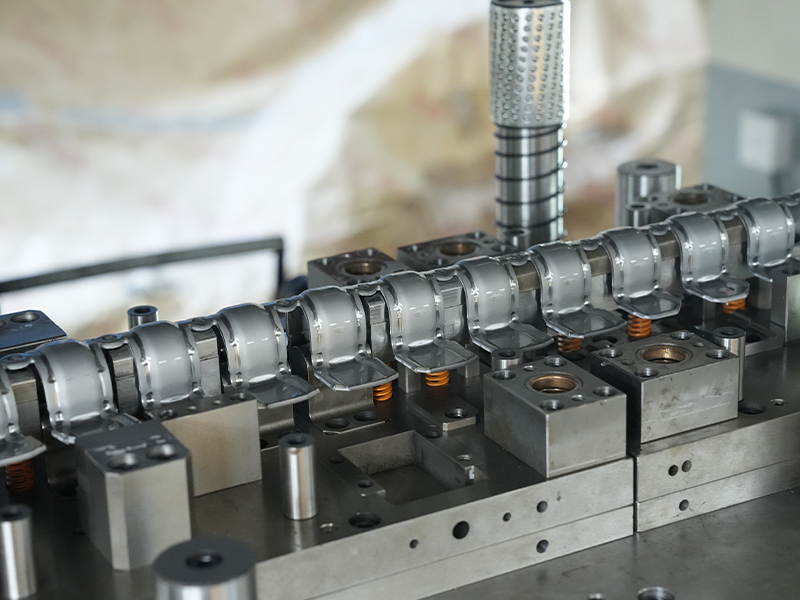

4. スタンピングプロセスを理解する

ステンレス鋼のスタンピングは、次のような多用途のプロセスです。 ブランキング、打ち抜き、曲げ、エンボス加工、深絞り加工 。各プロセスは材料の選択と設計に影響を与えます。

- ブランキング: シートからパーツを切り出します。最小限のストレス。平らな形状や単純な形状に適しています。

- パンチング: 穴や切り欠きを作成する。バリを避けるために材料の厚さと硬さを考慮してください。

- 曲げ: 亀裂を防ぐためには最小曲げ半径を理解する必要があります。

- エンボス加工: パターンの追加;均一な厚みと変形しにくいグレードが求められます。

- 深絞り: 複雑な 3D 形状を形成します。精度のためには高い延性と低いスプリングバックが必要です。

適切なプロセスの選択は、部品の複雑さ、材料特性、最終用途によって異なります。

5. 公差と精度要件の評価

ステンレス鋼のスタンピングは高精度を実現できますが、公差はプロセス、工具、材料グレードによって異なります。次のことを考慮してください。

- 重要な寸法: 組み立てや機能に正確な寸法が不可欠な領域を特定します。

- スプリングバック: ステンレス鋼は曲げた後に「跳ね返る」傾向があり、寸法がわずかに変化します。オーステナイト系などの一部のグレードでは、スプリングバックが大きくなります。

- 一貫性: 大量生産の場合は、サプライヤーがバッチ全体で厳しい公差を維持できることを確認してください。

公差要件を明確に理解することで、材料の選択、工具の設計、品質管理方法が決まります。

6. 表面仕上げに関する考慮事項

の surface finish of stainless steel stamping parts affects both aesthetics and functionality. Common finishes include:

- ポリッシュ済み: 滑らかで光沢があり、装飾または目に見えるコンポーネントによく使用されます。

- つや消し: マットな仕上がりになります。指紋や小さな傷を隠します。

- マットまたはビーズブラスト: 特定の用途において反射率を低減し、耐食性を向上させます。

- コーティングまたはメッキ: 追加の保護または美観を提供します。コーティングがスタンピングに影響を与えるかどうかを検討してください。

仕上げを用途に合わせて行うことで、寿命が長くなり、腐食や摩耗のリスクが軽減されます。

7. 耐食性の評価

ステンレス鋼であっても腐食しないわけではありません。環境条件を満たすグレードを選択することが重要です。

- オーステナイト系 304: 屋内または軽度の腐食性環境に最適です。

- オーステナイト系 316: モリブデンが含まれているため、海洋用途や腐食性の高い用途に適しています。

- フェライト 430: 乾燥した屋内条件には適していますが、湿った環境には適していません。

耐食性も依存します プレス後の仕上げ エッジ、角、バリが適切に処理されているかどうか。

8. 他のプロセスとの互換性を確認する

場合によっては、プレス加工されたステンレス鋼部品に次のような二次加工が施されます。

- 溶接: 304 などの一部のグレードは簡単に溶接できます。マルテンサイトグレードには特別な取り扱いが必要です。

- 熱処理: マルテンサイトおよび特定のフェライトグレードは、耐久性を高めるために硬化することができます。

- コーティングまたは塗装: 表面処理は、密着性を確保し、腐食を防ぐために非常に重要です。

スタンピング部分が他のプロセスとどのように相互作用するかを理解することで、後で互換性の問題が発生するのを防ぎます。

9. コストと可用性を考慮する

材料の性能は不可欠ですが、コストと供給の可用性も現実的な懸念事項です。

- グレードのコスト: 316 のような高性能グレードは、304 や 430 よりも高価です。

- シート厚さ: シートが厚いと、材料コストが増加し、スタンピングの難易度が高くなります。

- 工具の要件: 複雑な設計には特殊な金型が必要になる場合があり、初期費用が増加します。

コストとパフォーマンスのバランスをとることで、安全性や機能性を損なうことなく最高の価値を得ることができます。

10. 信頼できるサプライヤーと協力する

最後に、適切なステンレス鋼スタンピング部品を選択することは、多くの場合、 サプライヤーの品質 。以下を提供するサプライヤーを探してください。

- 経験: ステンレス鋼のプレス加工に長年携わり、実績のある専門知識を備えています。

- 品質保証: ISO またはその他の認証規格および検査報告書。

- テクニカルサポート: 材料の選択、設計の最適化、プロセスの推奨事項を支援します。

- 容量: 注文量を処理し、一貫性を維持する能力。

信頼できるサプライヤーは、公差の悪さ、仕上げの一貫性のなさ、材料の欠陥などの一般的な問題を回避するのに役立ちます。

11. 選択のための実践的なヒント

- サンプルをリクエストする 本格的な生産の前に。

- 材料証明書を確認する グレードや機械的特性を確認します。

- 設計上の課題について話し合う スタンピングの問題を防ぐために、早めにサプライヤーに相談してください。

- ライフサイクルコストを考慮する :メンテナンス、腐食防止、交換頻度。

- 将来の拡張性を計画する 生産量が増えれば。

結論

適切なステンレス鋼スタンピング部品を選択するには、材料特性、設計要件、製造プロセス、環境条件、コストを考慮した慎重なバランスが必要です。用途を理解し、適切なステンレス鋼グレードを選択し、厚さとサイズを考慮し、プレス加工と公差を評価し、信頼できるサプライヤーと協力することで、あらゆる用途に高品質で耐久性のある効率的な部品を確保できます。

選択段階で情報に基づいた意思決定を行うことで、製造上の問題が軽減され、部品の寿命が延び、最終使用環境で最適なパフォーマンスが実現されます。