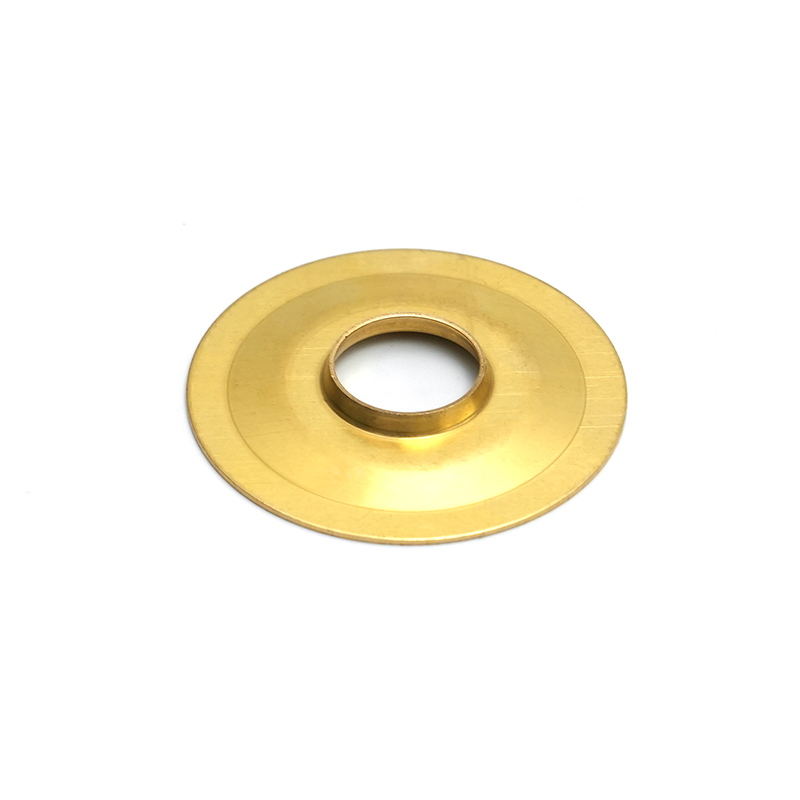

銅スタンピング部品 優れた電気導電率、熱抵抗、耐食性のため、さまざまな産業で広く使用されています。これらの精密成分は、スタンピングと呼ばれる金属形成プロセスを通じて製造されており、銅シートがダイとパンチを使用して特定の形状に押し込まれます。

この記事では、銅のスタンピング部品を選択するための利点、アプリケーション、製造プロセス、および重要な考慮事項について説明します。また、情報に基づいた意思決定を支援するために、業界の動向と品質基準に関する洞察を提供します。

銅スタンピング部品の利点

銅は、そのユニークな特性のために、スタンプされた部品に優先される材料です。

- 高い電気伝導率 - 電気コネクタ、端子、およびバスバーに最適です。

- 優れた熱伝導率 - ヒートシンクと冷却コンポーネントで使用されます。

- 耐食性 - 過酷な環境に適しています。

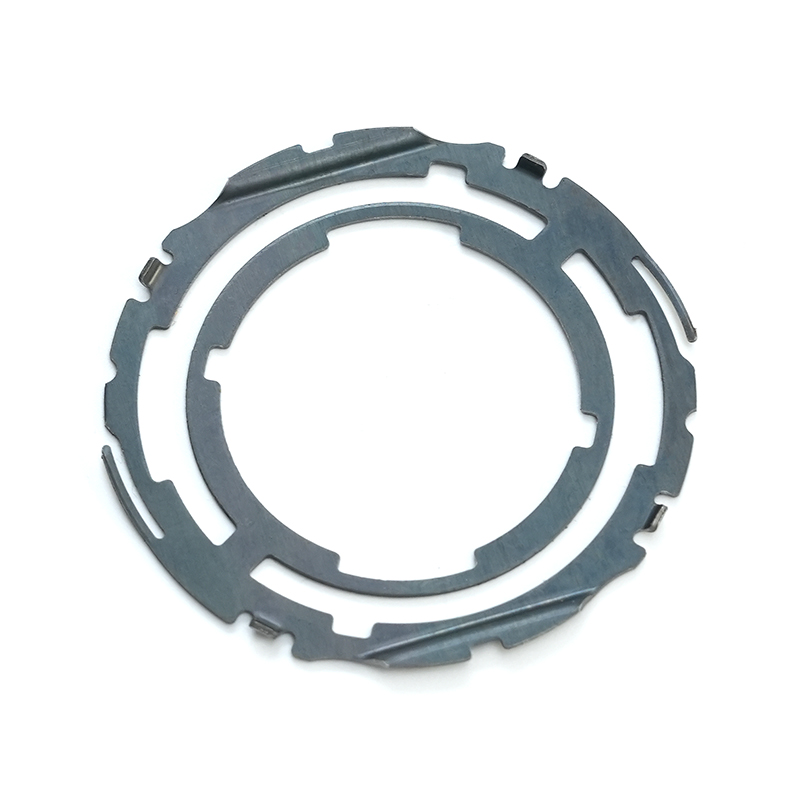

- 閉鎖性と延性 - 割れずに複雑な形に簡単に形成されます。

- 長寿 - 摩耗に耐性があり、高使用アプリケーションで耐久性を確保します。

銅スタンピング部品の一般的な用途

銅のスタンピングは、複数の業界で不可欠です。

| 業界 | アプリケーション |

| エレクトロニクス | コネクタ、端子、リレー、スイッチ、回路ブレーカー。 |

| 自動車 | バッテリーの接点、センサー、ヒューズボックス、ワイヤーハーネスコンポーネント。 |

| 再生可能エネルギー | ソーラーパネルコネクタ、インバーターコンポーネント、風力タービン電気システム。 |

| 通信 | RFシールド、アンテナコンポーネント、信号伝送部品。 |

| 医療機器 | 精密電極、診断機器コンポーネント。 |

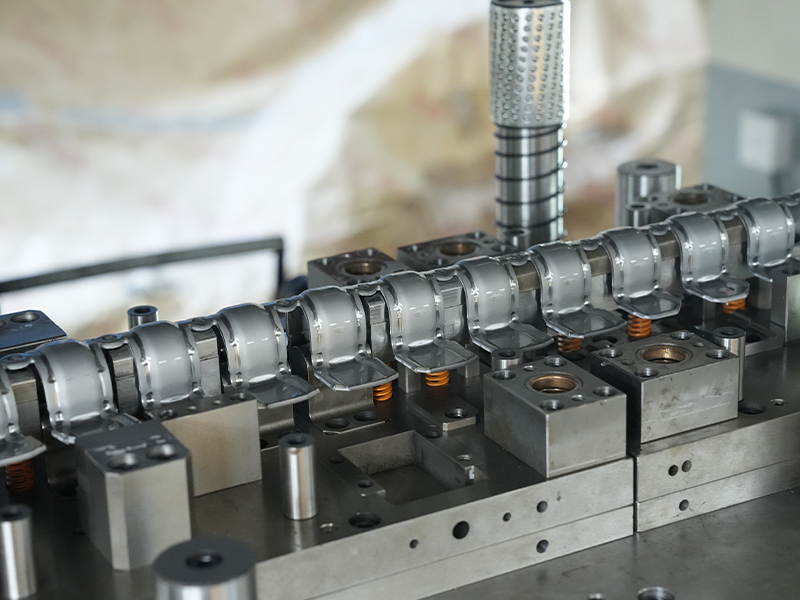

銅スタンピング部品の製造プロセス

高品質の銅スタンピングの生産には、いくつかのステップが含まれます。

1。材料の選択

- 高い導電率のための純粋な銅(C11000)。

- 強度と腐食抵抗を強化するための銅合金(真鍮、青銅)。

2。ブランキング

- 形成される前に、シートが小さな空白にカットされます。

3。スタンピング/形成

- ダイは、パンチ、曲げ、または深い描画を通して、銅を望ましい形に形作ります。

4。仕上げ

- パフォーマンスを向上させるための討論、めっき(スズ、ニッケル、または銀)、またはアニーリング。

5。品質検査

- 寸法チェック、導電率テスト、およびストレステストにより、信頼性が確保されます。

銅スタンピング部品を選択する際の重要な考慮事項

最適なパフォーマンスを確保するには、次の要因を検討してください。

1。材料グレード

- 電解タフピッチ(ETP)銅(C11000): 電気アプリケーションに最適です。

- 銅合金(C26000真鍮、C51000リンブロンズ): 筋力と耐摩耗性が重要である場所で使用されます。

2。精度と公差

- 高性能エレクトロニクスには、緊密な許容値(±0.05mm)が必要です。

3。表面仕上げ

- 腐食抵抗またははんだのためには、めっき(スズ、ニッケル、または金)が必要になる場合があります。

4。生産量

- 大量注文のためのプログレッシブダイスタンピング。

- カスタム、低容量の部品のツールとダイの方法。

銅スタンピングの業界動向

- 小型化 - エレクトロニクスにおけるより小さい高精度コンポーネントの需要。

- 持続可能な製造 - リサイクル銅の使用の増加。

- オートメーション - CNCとロボットスタンピングは、効率と一貫性を改善します。

- 高周波アプリケーション - 5GおよびIoTデバイスには、高度な銅スタンピングが必要です。

銅の刻印部品の品質基準

信頼性を確保するために、メーカーは次のような業界標準を遵守します。

- ASTM B370 (電気アプリケーション用の銅シート/ストリップ)

- ISO 9001 (品質管理システム)

- Rohs&Reach Compliance (有害物質の制限)

結論

銅スタンピング部品は、現代の産業で重要な役割を果たし、比類のない導電性、耐久性、汎用性を提供します。エレクトロニクス、自動車、または再生可能エネルギーのアプリケーションの場合、適切な材料、精密レベル、および製造プロセスの選択がパフォーマンスの鍵です。

生産方法、アプリケーション、および業界の傾向を理解することにより、企業は銅のスタンピングを調達する際に情報に基づいた決定を下すことができます。技術が進むにつれて、高品質の精密設計銅部品の需要は増え続けます。