より良く、より速く、より効率的な製品を執拗に追求する中で、エンジニアや設計者は物理学の基本法則である質量との絶え間ない戦いに直面しています。何十年もの間、方程式は単純でした。強度が増すとより多くの材料が必要となり、必然的に重量が増えます。重いコンポーネントは移動するためにより多くのエネルギーを必要とし、周囲の部品に大きなストレスを与え、設計の可能性を制限します。しかし、このパラダイムは決定的に破られました。この工学革命の鍵は、SF から生まれた謎の新しい合金ではなく、よく知られた材料—アルミニウム—とその可能性を解き放つ精密製造プロセスである金属スタンピングの洗練された理解です。

目標はもはや何かを強くすることだけではありません。それは、必要な場所に強く、可能な場所に軽く、意図した寿命全体にわたって耐久性のあるものにすることです。これは高性能アルミニウムスタンピングの約束です。

なぜアルミニウム?単なるライトメタルではありません

密度が低いことが最も有名な特徴ですが(アルミニウムは鋼の重量の約 3 分の 1 です)、重量だけに焦点を当てると全体像が見逃されます。アルミニウムの真の価値は、その特性の完全なパッケージにあります:

優れた強度対重量比: これがその魅力の基礎です。特定のアルミニウム合金、特に 7000 シリーズ(亜鉛合金)と 2000 シリーズ(銅合金)は、大幅に軽量でありながら一部の鋼の強度に近づくことができます。これにより、堅牢かつ軽量なコンポーネントの設計が可能になります。

自然耐食性: アルミニウムは空気にさらされると、その表面に酸化アルミニウムの薄くて硬い層を即座に形成します。この層は耐腐食性が高く、損傷すると自己再生します。この固有の特性により、アルミニウムスタンピングは風雨、過酷な環境、化学物質にさらされる用途に最適となり、追加の保護コーティングの必要性が軽減または排除されます。

高い電気伝導性と熱伝導性: アルミニウムは電気と熱の両方の優れた導体であり、一般的な金属の中で銅に次ぐものです。このため、熱エネルギーや電気エネルギーの管理が重要なヒートシンク、電気エンクロージャ、バスバー、コンポーネントには不可欠です。

優れた加工性と成形性: より硬い合金も存在しますが、ほとんどのスタンピンググレードのアルミニウム合金は可鍛性が高くなります。これにより、スタンピングプロセスにとって重要な特性である、ひび割れや破損をすることなく、プレス、曲げ、複雑な形状に引き込むことができます。

非発火性および非磁性: これらの特性により、アルミニウムは、石油やガス、化学プラントなどの揮発性環境や、磁気干渉を回避する必要がある高感度の電子デバイスでの用途に安全な選択肢となります。

持続可能性: アルミニウムは、その固有の特性を損なうことなく 100% リサイクル可能です。リサイクルプロセスでは、鉱石から一次アルミニウムを生産するために必要なエネルギーの約 5% しか必要ありません。これにより、持続可能な設計と製造の基礎となります。

金属スタンピングの精密パワー

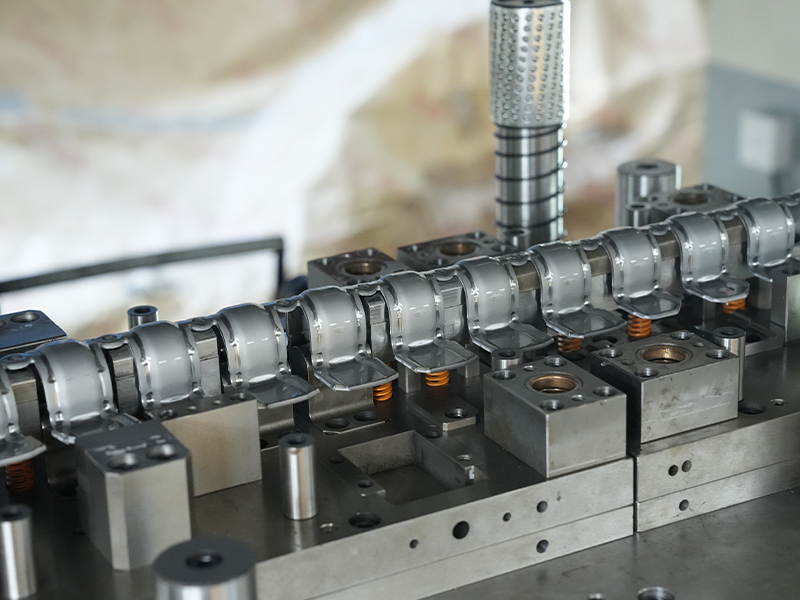

材料は、それを成形するために使用されるプロセスと同じくらい優れています。金属スタンピングは、精密金型と強力なプレスを使用して、平らな板金(この場合はアルミニウム コイルまたはブランク)を特定の、多くの場合複雑な形状に変換する大量の製造プロセスです。

このプロセスには、1 回のプレス ストロークまたは一連のダイで実行できる一連の操作が含まれます

ブランク: 大きなシートから部品の全体的な輪郭を剪断します。

ピアス: さまざまなサイズや形状の穴を開けます。

曲げ: 直線軸に沿って斜めに金属を形成します。

描画: 金属をカップのような深い形に伸ばすことは、薄くなったり破れたりしないように慎重に制御する必要がある、より複雑な操作です。

コイン: 高圧を加えて、正確でシャープなディテールを作成したり、表面を滑らかにしたりします。

アルミニウムの場合、スタンピングプロセスは細心の注意を払って調整する必要があります。金型は、アルミニウム特有のスプリングバック特性(曲げるとわずかに元の形状に戻る傾向)と、鋼と比較した引張強度の違いを考慮して設計する必要があります。スタンピングを正しく行うと、優れた寸法一貫性、高いスループット、最小限の材料無駄を備えた部品が生成されます。

持続的な強さのためのエンジニアリング: それはデザインにあります

軽くて耐久性のあるアルミニウム部品を作成するには、適切な合金を選択してスタンプするだけではありません。インテリジェントな設計と二次プロセスを通じて、永続的な強度がコンポーネントに組み込まれます。

1。合金選択の重要な役割:

すべてのアルミニウムが同じように作られているわけではありません。合金の選択は最初で最も重要な決定です。電気ハウジングでは高導電性の 1000 シリーズ合金が使用される場合がありますが、重要な構造航空宇宙ブラケットでは高強度の 7075 合金が必要になります。深絞り燃料タンクには、3003 合金の優れた成形性が必要になる場合があります。長期的な性能を実現する合金を選択するには、機械的要件、環境、成形プロセスを理解することが不可欠です。

2。ジオメトリを使ったデザイン:リブ、フィレ、フォーム:

強さは厚さだけから来るのではありません。平らで薄いアルミニウムシートは柔軟です。しかし、同じシートに戦略的なリブ、ビーズ、フランジ、カーブを刻印すると、信じられないほど硬くて強くなります。この概念は次のように知られています 慣性モーメントの増加 。これらの幾何学的特徴を追加することで、エンジニアは大きな質量を追加することなく、部品の剛性と耐荷重能力を劇的に高めることができます。適切に配置されたリブは、はるかに厚い—そして重い—金属片の役割を果たすことができます。これが体重なしで強さを達成するための本質です。

3。ストレス集中を避ける:

鋭い内部コーナーは、あらゆる金属部品のアキレス’ヒールです。これらは応力の集中点として機能し、特に周期的な(繰り返しの)荷重下で部品が亀裂を受けやすくなります。スタンピングプロセスにより、寛大なものを組み込むことができます フィレ ダイのデザインに(丸みを帯びた内側の角)。これらのフィレットはより広い領域に応力を分散し、部品の疲労寿命と全体的な耐久性を大幅に向上させます。

4。表面処理による耐久性の向上:

アルミニウムの自然な耐食性があっても、一部の用途ではそれ以上の耐食性が求められます。良いニュースは、アルミニウムは寿命をさらに延ばすことができるさまざまな表面処理に非常に敏感であるということです

陽極酸化処理: 天然酸化物層を厚くし、非常に硬く、耐久性があり、耐食性のある表面を作り出す電気化学プロセス。ブランド化や識別のためにさまざまな色に染色することもできます。

クロム酸塩変換コーティング(化学フィルム): 耐食性を高め、塗料やプライマーの接着性を向上させる固体保護層を提供します。

パウダーコーティング: 厚く、堅牢で魅力的なポリマーコーティングを提供し、摩耗、化学物質、紫外線への曝露に対する優れた保護を提供します。

現実世界のアプリケーション: 軽量強度が重要な場所

アルミニウムスタンピングの利点は、数え切れないほどの業界で目に見える利点につながります

航空宇宙と航空: 航空機で節約される 1 グラムごとに、燃料の節約、航続距離の延長、積載量の増加に直接つながります。軽量の構造ブラケットやシートフレームからアビオニクスシステムの複雑なコンポーネントに至るまで、アルミニウムスタンピングは質量なしで必要な強度と信頼性を提供するため、空中に遍在しています。

自動車: 燃費向上の推進と電気自動車(EV)の台頭により、軽量化が主な設計目標となっています。アルミニウムスタンピングは、ボディパネル、バンパーシステム、バッテリーエンクロージャ、パワーエレクトロニクス用のヒートシンク、内装部品に使用されています。EV の場合、重量を軽減することでバッテリーの航続距離が直接延長されます。

電子・通信: 私たちのポケットにあるデバイスとインターネットに電力を供給するサーバーには、熱を効果的に管理し、電磁干渉から保護し、ポータブル設計に十分な軽さを備えたコンポーネントが必要です。アルミニウムスタンピングは、ヒートシンク、シャーシ、フレーム、コネクタシールドに最適です。

医療機器: 医療機器にとって携帯性は多くの場合重要です。診断装置、手術器具、ポータブルモニターはすべて、アルミニウムスタンピングが提供する強度、軽量、簡単な滅菌能力の恩恵を受けています。

再生可能エネルギー: ソーラーパネルのフレームや取り付けハードウェア、風力タービン内のコンポーネントは、何十年にもわたって過酷な屋外条件にさらされてきました。アルミニウムは耐食性と強度対重量比を備えているため、再生可能エネルギー設備の長期的な構造的完全性を確保するのに理想的な選択肢です。

成功のためのパートナーシップ: 報道を超えて

高品質で耐久性のあるアルミニウムスタンプ部品を実現するには、設計者とメーカーの共同作業が必要です。スタンピングパートナーに求めるものは次のとおりです:

初期設計関与(DFM): 優れたパートナーは、製造可能性設計(DFM)分析を提供します。設計を早期にレビューして、曲げ半径の最適化や材料の最も効率的な粒方向の提案など、スタンピング性を向上させ、コストを削減し、強度を高める変更を提案できます—。

材料の専門知識: 特定の用途、環境、予算に最適な材料に導くために、さまざまなアルミニウム合金とその特性について深い知識を持っている必要があります。

精密工具と金型製作: サイコロはスタンピングプロセスの中心です。一貫性があり、正確で、欠陥のない部品を製造するには、金型の設計と構造の精度には交渉の余地がありません。

二次プロセス機能: 陽極酸化処理や粉体塗装などの仕上げプロセスを管理できるパートナーは、サプライチェーンを簡素化し、原材料から完成品までの品質管理を保証します。

結論:材料とプロセスの相乗効果

より強く、より軽く、より長持ちする製品を構築するという探求は、単一の魔法の解決策に関するものではありません。それは材料科学と精密工学のインテリジェントな相乗効果に関するものです。アルミニウムは、軽さ、生来の強度、耐環境性の融合という驚くべき生の特性を提供します。金属スタンピングプロセスは、その材料を制御して完成させ、その重量を無視した複雑で高強度の形状に変換する方法を提供します。

“重量が増えると強度が増す”という古いパラダイムを超え、インテリジェントな設計、合金の選択、精密製造の原則を受け入れることで、エンジニアは両方の長所を真に達成できます。これらは、現代のイノベーションが要求する回復力、信頼性、高性能のコンポーネントを作成しながら、不必要な重量を軽減できます。効率性と持続可能性がますます重視される世界において、 アルミニウムのスタンピング部品 これらは単に良い選択肢であるだけではありません—より軽く、より強い未来を築くための基盤となります。